- Kanban

-

El Kanban (del japonés: kanban, usualmente escrito en kanji 看板 y también en katakana カンバン, donde kan, 看 カン, significa "visual," y ban, 板 バン, significa "tarjeta" o "tablero") es un sistema de información que controla de modo armónico la fabricación de los productos necesarios en la cantidad y tiempo necesarios en cada uno de los procesos que tienen lugar tanto en el interior de la fábrica como entre distintas empresas. También se denomina “sistema de tarjetas”, pues en su implementación más sencilla utiliza son tarjetas que se pegan en los contenedores de materiales y que se despegan cuando estos contenedores son utilizados, para asegurar la reposición de dichos materiales. Las tarjetas actúan de testigo del proceso de producción. Otras implementaciones más sofisticadas utilizan la misma filosofía, sustituyendo las tarjetas por otros métodos de visualización del flujo. El Kanban se considera un subsistema del JIT.

Funcionamiento

Cuando un cliente retira productos de su lugar de almacenamiento, el kanban, o la señal, viaja hasta el principio de la línea de fabricación o de montaje, para que se produzca un nuevo producto. Se dice entonces que la producción está guiada por la demanda y que el kanban es la señal que el cliente indica para que un nuevo producto deba ser fabricado o montado para rellenar el punto de stock.

Funcionando sobre el principio de los flujos "pull" (el cliente "apela" o "pide" el producto), el primer paso es definir la cantidad ideal de productos que hay que entregar, suficientemente grande para permitir la producción, y no demasiado pequeño como para reducir las existencias.

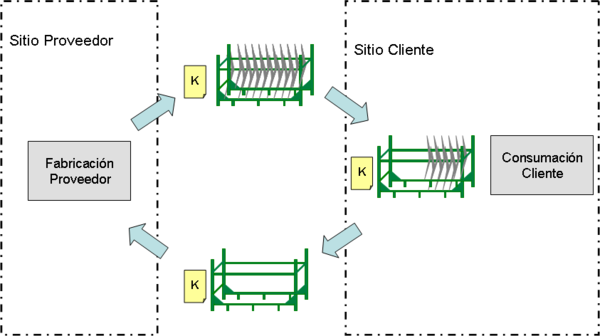

Atamos una etiqueta Kanban a esta cantidad (una caja de piezas, por ejemplo). Cuando el "cliente" consume este caja, la etiqueta Kanban es reenviada al "proveedor" y así actúa como un orden de pedido para éste. Durante este tiempo, el "cliente" va a consumir otro caja que fue suministrada de la misma manera, y esto, en ciclos. Esto permite un ajustamiento de los stocks.

Atamos una etiqueta Kanban a esta cantidad (una caja de piezas, por ejemplo). Cuando el "cliente" consume este caja, la etiqueta Kanban es reenviada al "proveedor" y así actúa como un orden de pedido para éste. Durante este tiempo, el "cliente" va a consumir otro caja que fue suministrada de la misma manera, y esto, en ciclos. Esto permite un ajustamiento de los stocks.

Kanban es un sistema basado en señales. Como su nombre sugiere, Kanban históricamente usa tarjetas para señalar la necesidad de un artículo. Sin embargo, otros dispositivos como marcadores plásticos, pelotas, o un carro vacío de transporte también pueden ser usados para provocar el movimiento, la producción, o el suministro de una unidad en una fábrica.

El sistema Kanban fue inventado debido a la necesidad de mantener el nivel de mejoras por la Toyota. Kanban se hizo un instrumento eficaz para apoyar al sistema de producción en total. Además, demostró ser una forma excelente para promover mejoras, porque al restringir el número de Kanban en circulación se destacan las áreas con problemas.[1]

Reglas para la implantación de las tarjetas Kanban

Para conseguir el propósito de la producción Kanban deben cumplirse las siguientes reglas:

Regla 1. El proceso posterior recogerá del anterior los productos necesarios en las cantidades precisas del lugar y momento oportuno.

Se crea una pérdida si el proceso anterior abastece de partes y materiales al proceso subsiguiente en el momento que éste no los necesita o en una cantidad mayor a la que necesita. La pérdida puede ser muy variada, incluyendo la pérdida por el exceso de tiempo extra, pérdida en el exceso de inventario, y pérdida en la inversión de nuevos proyectos sin saber que la existente cuenta con la capacidad suficiente. La peor pérdida ocurre cuando los procesos no pueden producir lo que realmente es necesario, cuando éstos están produciendo lo que no es necesario.

Para asegurarse de que se cumpla esta regla:

- Se prohibirá cualquier retirada de piezas o elementos sin la correspondiente utilización del Kanban.

- Se prohibirá la retirada de piezas o elementos en cantidades mayores que las especificadas en los Kanban.

Regla 2. El proceso precedente deberá fabricar sus productos en las cantidades recogidas por el proceso siguiente.

Por tal motivo se prohíbe una producción mayor que el número de tarjetas Kanban. Por otra parte, cuando en un proceso anterior hayan de producirse varios tipos de piezas, su producción deberá seguir la secuencia con que se han entregado los diversos tipos de Kanban.

Puesto que el proceso siguiente requerirá unidades únicas o lotes de tamaño reducido a fin de conseguir el nivelado de la producción, el proceso anterior deberá llevar a cabo frecuentes preparaciones de máquina según los requerimientos asimismo frecuentes del proceso posterior, preparaciones que habrán de realizarse con la mayor rapidez mediante la implementación del sistema SMED, ya comentado en apartados anteriores.

Regla 3. Los productos defectuosos nunca deben pasar al proceso siguiente.

El incumplimiento de esta regla comprometería la existencia misma del sistema Kanban. Si llegaran a identificarse en el proceso siguiente algunos elementos defectuosos, tendría lugar una parada de la línea, al no tener unidades extras en existencia y devolvería los elementos defectuosos al anterior proceso. La parada de la línea del proceso siguiente resulta obvia y visible para todos. El sistema se basa pues en la idea de autocontrol siendo su propósito el evitar la repetición de defectos.

El sentido del término defectuoso comprende asimismo las operaciones defectuosas, aquellas que no responden por completo a la estandarización y que suponen ineficiencia en las operaciones manuales, en las rutas o en los tiempos de trabajo. Tales ineficiencias son con frecuencia causa de que se produzcan elementos a su vez defectuosos. Así pues, las operaciones defectuosas deben eliminarse, a fin de asegurar un ritmo continuo en los pedidos.

Regla 4. El número de Kanban debe minimizarse.

Puesto que el número de Kanban expresa la cantidad máxima de existencias de un determinado elemento, habrá que mantenerse tan pequeño como sea posible. La autoridad final para modificar el número de Kanban se delega en el supervisor de cada proceso. Si un proceso se perfecciona gracias a la disminución de tamaño del lote y al acortamiento del plazo de fabricación será posible disminuir a su vez el número de Kanban necesarias. La delegación de autoridad para determinar el número de Kanban es el primer paso para promover el perfeccionamiento de las capacidades directivas.

El número de Kanban a minimizar viene determinado por la expresión: Nº de Kanban=(Demanda media tiempo de terminación+Stock de seguridad)/(Capacidad de los contenedores)

Regla 5. El Kanban habrá de utilizarse para lograr la adaptación a pequeñas fluctuaciones de la demanda.

Con ello hacemos mención al rasgo más notable del sistema Kanban consistente en adaptarse a los cambios repentinos en los niveles de demanda o de las exigencias de la producción.

Regla 6. Balancear la producción.

Para que podamos producir solamente la cantidad necesaria requerida por los procesos subsecuentes, se hace necesario para todos los procesos mantener al equipo y a los trabajadores de tal manera que puedan producir materiales en el momento necesario y en la cantidad necesaria. En este caso si el proceso subsecuente pide material de una manera discontinua con respecto al tiempo y a la cantidad, el proceso anterior requerirá personal y maquinas en exceso para satisfacer esa necesidad. Es aquí cuando es más fácil apreciar los componentes básicos del sistema Kanban, que son los siguientes:

- Equilibrio, sincronización y flujo.

- Calidad: "Hacerlo bien la primera vez".

- Participación de los empleados.

Tipos de tarjetas Kanban

Utiliza tres tipos de tarjetas:

Tarjetas de transporte

Transmiten de una estación a la predecesora las necesidades de material de la estación sucesora. La información que contienen es la siguiente:

- Item transportado

- Número de piezas por contenedor

- Número de orden de la tarjeta

- Origen

- Destino

Tarjetas de fabricación

Se desplazan dentro de la misma estación, como órdenes de fabricación para la misma. La información que contienen es la siguiente:

- Centro de trabajo

- Item a fabricar

- Número de piezas por contenedor

- Punto de almacenamiento de salida

- Identificación y punto de recogida de los componentes necesarios

Kanban de proveedores

Es una clase adicional de tarjetas que relacionan el centro de recepción de materia prima R, con el centro de fabricación F.

Otros tipos de Kanban

También se utilizan los siguientes tipos de tarjetas Kanban:

- Kanban urgente. Se emite en caso de escasez de una pieza o elemento. Aunque tanto el Kanban de transporte como el Kanban de fabricación se orientan a resolver este tipo de problemas, en situaciones extraordinarias se emite el Kanban urgente, que debe recogerse inmediatamente después de su uso.

- Kanban de emergencia. Se emitirá de modo temporal un Kanban de emergencia cuando se requieran materiales o elementos para hacer frente a unidades defectuosas, averías de la maquinaria, trabajos extraordinarios o esfuerzos especiales en operaciones de fin de semana.

- Kanban orden de trabajo. En tanto que los Kanban hasta ahora mencionados resultan de aplicación a una línea de fabricación repetitiva de productos, un Kanban orden de trabajo se dispone para una línea de fabricación específica y se emite con ocasión de cada orden de trabajo.

- Kanban único. Cuando dos o más procesos están tan estrechamente vinculados con cada uno de los demás, que pueden verse como un proceso único, no se requiere intercambiar Kanban entre tales procesos adyacentes, sino que se utiliza una ficha Kanban común para los varios procesos. Dicho Kanban se denomina Kanban único y es semejante al “billete único” válido para dos ferrocarriles adyacentes.

- Kanban común. Un Kanban de movimiento (transporte) puede utilizarse también como Kanban de producción cuando la distancia entre dos procesos es muy corta y ambos tienen el mismo supervisor.

- Carretilla utilizada como Kanban. El Kanban resulta frecuentemente muy efectivo si se utiliza en combinación con una caretilla, container, o camión. La carretilla suele desempeñar el papel de Kanban. De tal manera el personal encargado de colocar componentes en las carretillas llevará el carro vacío hasta el proceso anterior, es decir, al proceso de montaje o generación de los mismos y recogerá allí tales insumos o elementos, cambiándolo por el vacío, otro carro lleno con los insumos o elementos necesarios. Aunque, siguiendo la regla general, las piezas deberían llevar adherido un Kanban, en este caso el número de carretillas tiene el mismo significado que el número de Kanban.

- Etiqueta. Para transportar las piezas a la línea de montaje se utiliza con frecuencia una cadena de transporte que lleva las piezas colgadas en suspensores. A cada uno de éstos, a intervalos regulares, se adhiere una etiqueta que especifica qué piezas, en qué cantidad y dónde deben suspenderse de la cadena. En este caso, la etiqueta se utiliza como un tipo de Kanban.

Véase también

- Lean Manufacturing

- Sistema de producción Toyota

- Las Herramientas de gestión empresarial

- Composición de un Sistema de trazabilidad

Referencias

Enlaces externos

Categorías:- Economía de la producción

- Lean manufacturing

- Palabras y frases en japonés

Wikimedia foundation. 2010.