- Medios de produccion de lentes

-

Medios de produccion de lentes

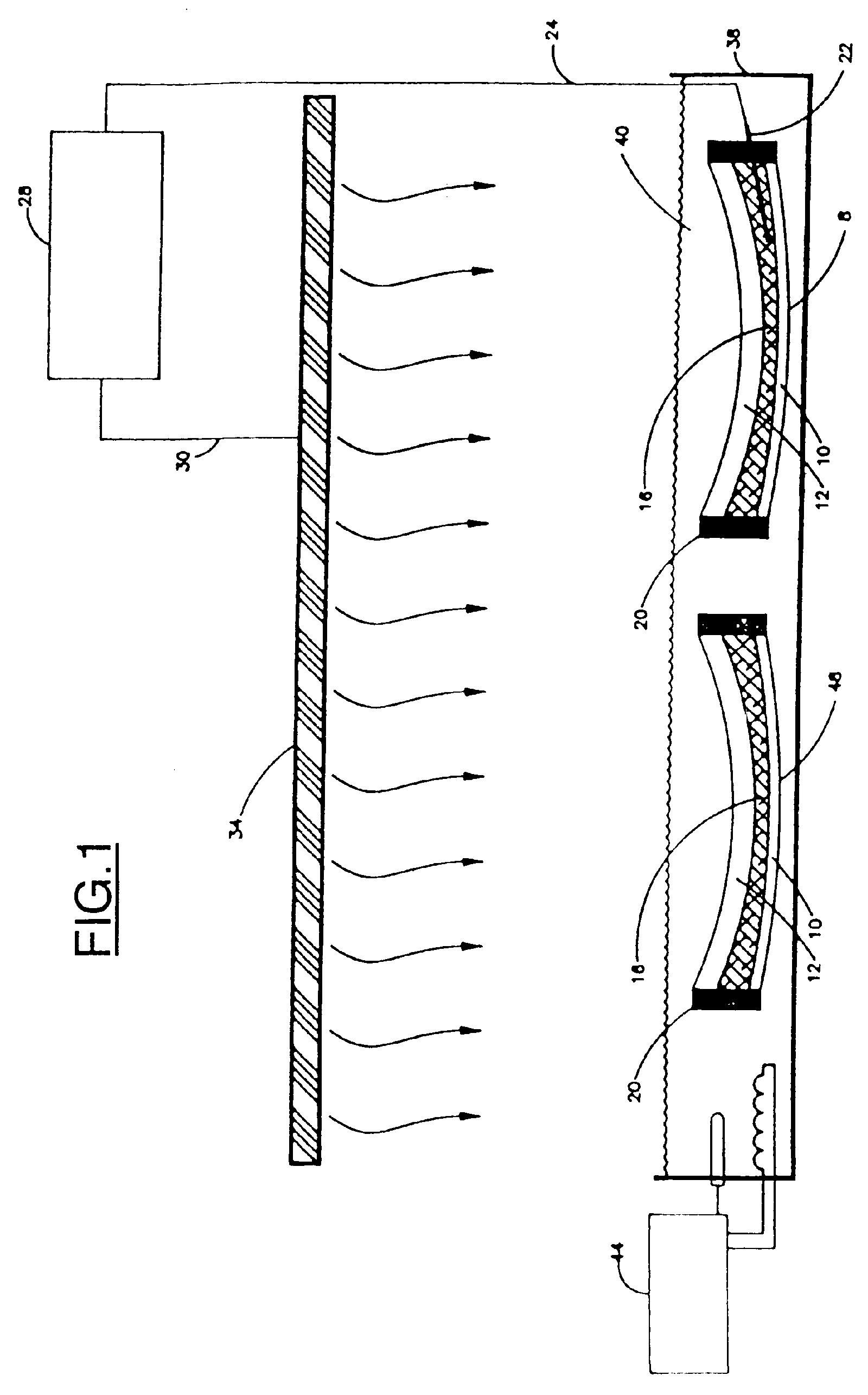

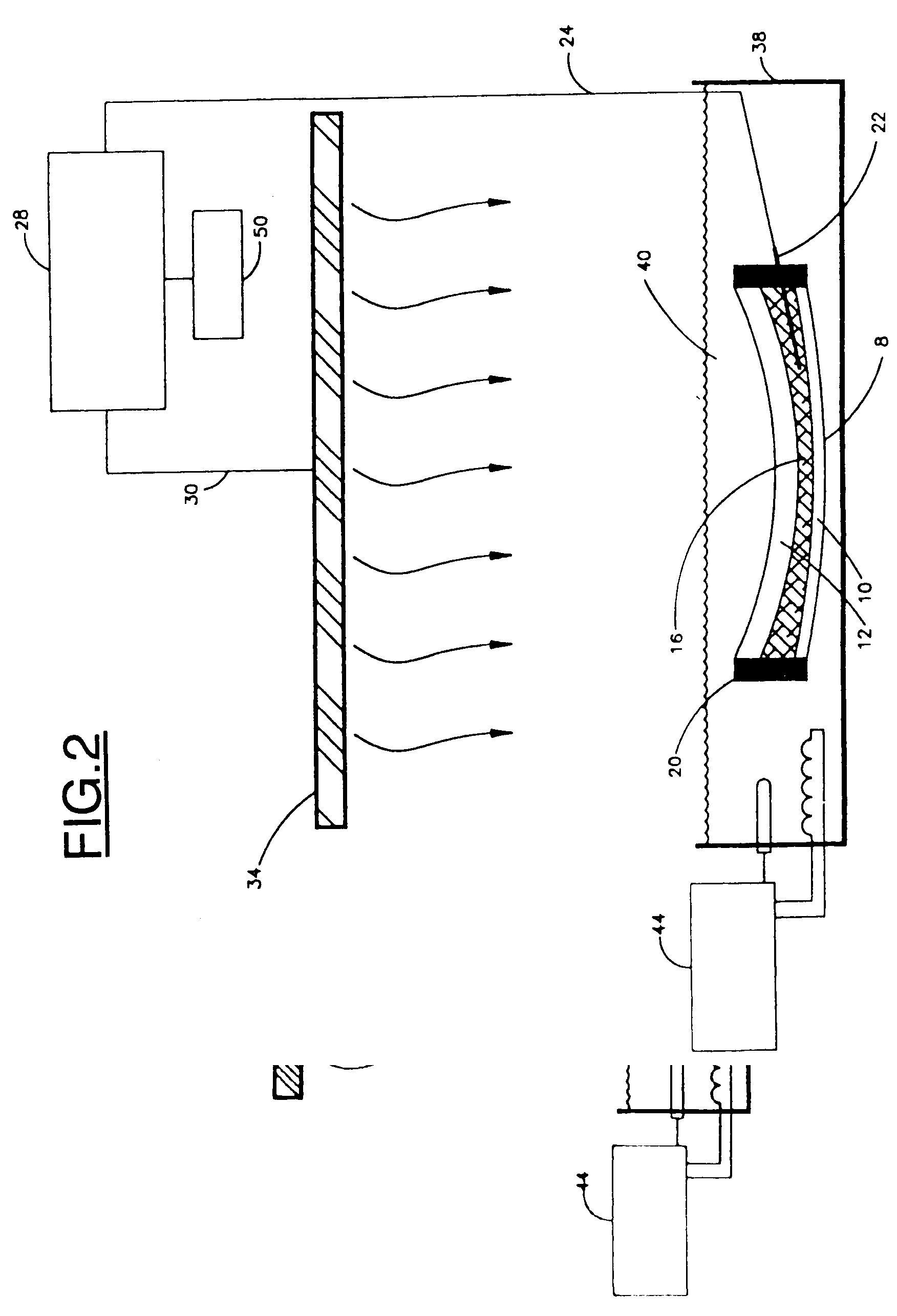

DESCRIPCION Campo de la invencion Esta invencion se refiere generalmente a procesos para fundir lentes opticas y, mas particularmente a procesos para fundir lentes opticas de plastico. Descripcion de la tecnica anterior Las lentes de plastico son deseables puesto que son mas ligeras de peso, superiores en resistencia a impacto y de coste de fabricacion inferior a las lentes de cristal inorganico comparables. El monomero mas comun utilizado para producir lentes �opticas de plastico es dietilenglicol dialil carbonato (referido en adelante como DAC), que se comercializa por AKZO Chemicals Inc. de Dobbs Ferry, Nueva York y PPG Industries, Inc. de Pittsburgh, Pensilvania bajo las marcas Nouryset 200 R y CR-39 R , respectivamente. DAC se acepta en gran parte debido a la claridad, resistencia, resistencia a impacto, resistencia a decoloraci on, y resistencia a deformacion o distorsion fusica de productos fabricados a partir de DAC. De acuerdo con procesos de fabricacion corrientes, el monomero DAC se mezcla con iniciador de radical libre, tal como di-isopropil peroxi dicarbonato. Estos materiales que forman la lente se inyectan dentro de una pareja de secciones de molde de cristal que estan selladas por una junta obturadora y se mantienen juntas por un clip de muelle u otro dispositivo de sujeci�on adecuado. El conjunto de molde cargado se calienta entonces en un ba~no de agua y horno de aire hasta una temperatura predeterminada para endurecer la resina. El proceso de endurecimiento descrito anteriormente tiene varios inconvenientes. De manera inicial, los catalizadores de per�oxido requieren cuidado extremo en la manipulaci�on. Adem�as, las lentes de pl�astico fabricadas de DAC tienen un indice de refraccion (nD) de aproximadamente 1,50, que es menor que el indice de refraccion de lentes de cristal inorganico convencionales, siendo el ultimo aproximadamente 1,523. El espesor del centro y el espesor del borde de las lentes debe producirse, por lo tanto, mas grande que el espesor de las lentes de cristal inorg�anico. Se han realizado esfuerzos para desarrollar composiciones que sean capaces de producir lentes de indice de refraccion mayor a las producidas normalmente por la polimerizaci�on de DAC. Se encontro que tales compuestos incrementaban el valor del indice de refraccion, pero ademas requer ian tiempos de endurecimiento muy largos, normalmente de 1 a 4 dias. Ademas, las lentes resultantes carecen tipicamente de una o mas propiedades fisicas deseables, tales como resistencia a impacto, resistencia contra ara~nazos, resistencia termica, y transparencia incolora. Las tecnicas de termo-fundicion convencionales requieren tiempos de endurecimiento muy largos, al menos aproximadamente de 10 a 20 horas para fundir lentes (�nas) acabadas, y aproximadamente de 20 a 60 horas para producir lentes (gruesas) semi-acabadas aceptables opticamente. Esta baja productividad de lentes requiere un gran inventario de moldes de cristal costoso que se utilizan para fundir las lentes. Existe, por lo tanto, una necesidad signicativa de un proceso que complete el endurecimiento en periodos de tiempo mas cortos. Una variedad de investigadores han desarrollado procesos y composiciones que reducen el tiempo de endurecimiento utilizando radiacion ultravioleta (UV) como una fuerza de accionamiento para llevar a cabo la reacci�on de polimerizaci on. Tales procesos emplean tipicamente una resina de tipo fotoestable tal como mon�omero acrilico di-funcional y un fotoiniciador. La mezcla se vierte en un molde transparente que tiene una supercie optica deseada, y despues de esto, se irradia luz ultravioleta a la resina a traves del molde transparente para endurecer la resina fotoestable. Ejemplos de tales procesos se ilustran por la Patente de los Estados Unidos N� 4.166.088, Patente de los Estados Unidos N� 4.298.005, Patente de los Estados Unidos 4.728469, Patente de los Estados Unidos 4.879.318, Patente de los Estados Unidos 4.919.850, Patente de los Estados Unidos N� 5.028.358, y la solicitud publicada WO-92/12851. La descripci�on de estas referencias se incorpora aqui por referencia. Los procesos de endurecimiento ultravioleta son ventajosos debido a tiempos de endurecimiento relativamente cortos, no obstante, son comunes los problemas asociados con decoloracion, distorsion y dureza insuciente. El inconveniente mas signicativo son las estrias que son provocadas por el endurecimiento y la tension irregular. Se conoce que estas estrias son el resultado de gradientes termicos en el estado de gel, lo que produce lineas de conveccion que se congelan en el sitio y no pueden dispersarse. La naturaleza exotermica de la reaccion de polimerizacion, y la pobre transferencia termica del molde de fundici �on de cristal, son la causa principal del problema. Las estrias son especialmente pronunciadas en lentes gruesas, donde la cantidad de calor exotermico se genera por el volumen. Los esfuerzos para utilizar temperatura baja, intensidad baja, y luz ultravioleta distribuida uniformemente fueron inutiles en gran parte para fundici on de lentes gruesas. Estos procesos son, por lo tanto, utilizados principalmente para la fundici on de lentes de prescripcion acabadas, unas. Lipscomb y col., patente de los Estados Unidos N� 4.879.318 describe un metodo y un aparato para fabricar una lente de plastico. El metodo comprende colocar un material que forma la lente de plastico dentro de un molde e irradiarlo con luz ultravioleta por medio de una fuente alternativa de iluminacion o con rotaci�on de la celula de reaccion para reducir al minimo de esta manera los problemas de sobrecalentamiento. Blum, Patente de los Estados Unidos N� 5.028.358 y Blum y col., Patente de los Estados Unidos N� 4.419.850, describen de forma similar un m�etodo y un aparato para fabricar lentes irradiando con luz UV un material que forma la lente colocado en un molde con rotaci�on del conjunto del molde. La publicaci�on de la solicitud de patente Japonesa N� 3-193313 describe el uso de iluminaci�on interrumpida para controlar la reacci�on de polimerizaci �on. No obstante, este proceso no proporciona medios adecuados para determinar los ciclos de iluminaci�on, que cambiar�an cuando cambien la geometr��a del molde y las caracter��sticas del proceso. Contin�ua siendo deseable proporcionar un proceso para la fundici�on ultravioleta de lentes que sea m�as r�apido y m�as econ�omico que los disponibles normalmente, y que, sin embargo, d�e lugar a la producci�on de lentes de alta calidad. Resumen de la invencion Un objeto de la invenci�on es proporcionar un proceso y aparato para la fabricaci�on de lentes de pl�astico. Otro objeto de la invenci�on es proporcionar un proceso para producir lentes de pl�astico de alta calidad �optica, tanto acabadas como semiacabadas, en un tiempo relativamente corto. Es todav��a otro objeto de esta invenci�on proporcionar una lente de pl�astico que sea clara, dura, tintable, procesable, y tenga muy poca flexibilidad a alta temperatura. Un objeto adicional de la invenci�on es producir e�cientemente una lente de pl�astico que tenga un ��ndice de refracci�on m�as alto que el de lentes fabricadas de mon�omero DAC. Estos y otros objetos se proporcionan por un proceso y aparato para fabricar lentes de pl�astico en el que los materiales que forman la lente que comprenden al menos un mon�omero l��quido y al menos un iniciador fotosensible son inyectados en un molde. El molde cargado se somete a luz ultravioleta para realizar polimerizaci�on y endurecimiento. Se encontr�o que las lentes libres de estr��as pueden fundirse con �exito en periodos de tiempo cortos utilizando luz ultravioleta si el calor generado en exceso procedente de la reacci�on exot�ermica se disipa r�apidamente y de forma espont�anea para evitar la formaci�on de calentamiento local, lo que da lugar frecuentemente a endurecimiento irregular. Este requerimiento de controlar la reacci�on exot�ermica durante la fundici�on se ha alcanzado por la discontinuidad de la exposici�on de luz ultravioleta, como es necesario, para mantener constante la temperatura en el conjunto del molde, lo que a su vez da lugar a endurecimiento uniforme. Se supervisa la temperatura de la lente de formaci �on, y la luz ultravioleta se desconecta cuando la temperatura alcanza un punto de ajuste superior predeterminado. La luz ultravioleta se conecta de nuevo cuando la temperatura cae hasta un punto de ajuste inferior predeterminado. El tiempo de duraci�on y el n�umero de ciclos de conexi �on y desconexi�on est�an relacionados directamente con el calor exot�ermico producido por la reacci�on, lo que a su vez var��a con el tama~no y geometr��a de la lente deseada. M�as espec���camente, la presente invenci�on proporciona un proceso para fundici�on de lentes de pl�astico que comprende inyectar los materiales que forman la lente incluyendo al menos un material polimerizable UV dentro de un molde y sometiendo los materiales que forman la lente a luz ultravioleta, caracterizado porque comprende adicionalmente las etapas de: a) supervisar la temperatura de los materiales que forman la lente; b) desconectar la luz ultravioleta cuando la temperatura excede una temperatura de punto de ajuste superior; c) conectar la luz ultravioleta cuando la temperatura alcanza una temperatura de punto de ajuste inferior; y d) repetir las etapas b) y c) durante un tiempo su�ciente para evitar las estr��as y distorsiones en las lentes de pl�astico fundidas �nales. Breve descripci�on de los dibujos Se muestran en los dibujos formas de realizaci �on que son preferidas actualmente, entendi �endose sin embargo que la invenci�on no est�a limitada a las disposiciones e instrumentalidades precisas mostradas, donde: La figura 1 es una representaci�on esquem�atica del aparato de acuerdo con una primera forma de realizaci�on de la invenci�on. La �gura 2 es una representaci�on esquem�atica del aparato de acuerdo con una segunda forma de realizaci�on de la invenci�on. Descripcion detallada de las formas de realizaci on preferidas De acuerdo con la invenci�on, los materiales que forman las lentes que comprenden mon�omeros l��quidos y al menos un iniciador fotosensible se inyectan dentro de un molde y se refrigeran. Los materiales que forman las lentes se someten a luz ultravioleta para iniciar la polimerizaci�on y el endurecimiento. Se supervisa la temperatura de los materiales que forman las lentes, y la luz ultravioleta se desconecta cuando la temperatura alcanza un punto de ajuste superior predeterminado. La luz ultravioleta se conecta de nuevo cuando la temperatura alcanza un punto de ajuste inferior predeterminado. Los mon�omeros adecuados para la invenci�on pueden seleccionarse de muchos mon�omeros conocidos para este �n. Es posible utilizar cualquier mon�omero polimerizable UV, tal como mon�omeros epoxi, lo que sea capaz de producir una lente con caracter��sticas aceptables. No obstante, se pre�ere normalmente que los mon�omeros l��quidos comprendan almenos un compuesto insaturado etil�enico que tiene al menos dos grupos insaturados por mol�ecula. Es m�as preferido que los mon�omeros l��quidos comprendan adicionalmente al menos un compuesto politiol que tiene al menos dos grupos tiol por mol�ecula. Ejemplos t��picos de los compuestos etil�enicos insaturados incluyen etilenglicol dimetacrilato, propilenglicol dimetacrilato, trimetilenglicol dimetacrilato, tetrametilenglicol dimetacrilato, polietilenglicol dimetacrilato, trimetilolpropan triacrilato, pentaeritritolpropan trimetacrilato, bisfenol A diacrilato etoxilado, 1,6-hexandiol dimetacrilato, uretan diacrilato, epoxi diacrilato, dialil ftalato, y divinil benceno. Ejemplos de compuestos politiol incluyen 1,2,3 - trimetilolpropan tri(tioglicolato), pentaeritritol tetra(tioglicolato), pentaeritritol tetra(3 - mercaptopropionato), 1,2,3 - trimetilolpropan tri(3 - mercaptopropionato), tioglicerol, ditioglicerol, tritioglicerol, dipentaeritritol hexa(2 - mercaptoacetato), y 3,4,5,6 - tetraclor - 1,2 - dimercapto benceno. Son posibles muchas relaciones y proporciones diferentes de mon�omeros deseados para el sistema monom�erico. De acuerdo con un sistema mo- nom�erico actualmente preferido, los mon�omeros comprenden aproximadamente de 60 a 100% en peso de compuesto(s) insaturado(s) etil�enico(s) que tiene(n) al menos dos grupos insaturados por mol�ecula, aproximadamente de 0 a 40% en peso de uno o m�as compuesto(s) politiol que tienen al menos dos grupos tiol por mol�ecula y entre aproximadamente 0,005 a 0,5% en peso de fotoiniciador. El fotoiniciador puede seleccionarse de varios compuestos conocidos para este �n. Los fotoiniciadores preferidos actualmente incluyen 1 - hidroxi - 1 - ciclohexil fenil cetona, 2 - hidroxi - 2,2 - dimetil acetofenona, 2,2 - dimetoxi - 2 - fenil acetofenona, benzo��na, benzoin metil�eter, benzoin propil�eter, benzoin isobutil�eter, 2,4 - dihidroxi benzofenona, benzofenona, bencilo, y 2,4,6 - trimetilbencil difenil fos�n�oxido. La cantidad del politiol polimerizable utilizada en el presente sistema monom�erico se selecciona teniendo en cuenta el ��ndice de refracci�on, la resistencia al impacto, y el olor del producto �nal deseado. Si el politiol comprende m�as de aproximadamente 40% en peso de la composici�on total, resultar�a algunas veces un producto endurecido que ofrece olores ofensivos. Adem�as del compuesto etil�enico insaturado, politiol y fotoiniciador, la composici�on fotopolimerizable puede contener opcionalmente tambi�en varios otros materiales. Ejemplos de tales materiales opcionales incluyen diluyente reactivo monoetil �enico o monotiol para ajustar la viscosidad o una de las otras propiedades de las lentes, agentes de liberaci�on del molde, tintes, estabilizantes oxidativos, y absorbentes de luz ultravioleta. Estos y otros ingredientes pueden emplearse en sus cantidades normales para sus �nes generales. De acuerdo con los procesos de polimerizaci�on por fundici�on conocidos, el conjunto del molde para producir lentes de pl�astico puede incluir una pareja de partes del molde �opticas al menos una de las cuales es transparente a luz ultravioleta. Las dos partes del molde est�an espaciadas por una junta obturadora o cinta que circunscribe completamente y sella los dos moldes. La luz ultravioleta utilizada en el proceso de endurecimiento puede seleccionarse a partir de cualquier fuente adecuada, incluyendo l�amparas de mercurio de presi�on baja, media o alta, l�aser, xen�on, luminiscencia tales como fluorescencia o fosforescencia, y similares. La fuente de luz ultravioleta utilizada para ensayar la invenci�on fue una Espectrol��nea de fluorescencia Modelo XX- 15A, fabricada por Spectronics Corporation de Westbury, Nueva York. Esta fuente de luz genera m�as salida de espectros en el intervalo entre 340 y 380 nm. La orientaci�on del conjunto del molde durante el proceso de endurecimiento puede ser o bien con un lateral o bien ambos laterales del molde mirando hacia una fuente de luz ultravioleta. Es posible cualquier orientaci�on espacial del molde. En la forma de realizaci�on preferida, el conjunto del molde se coloca de forma que el lateral c�oncavo del material que forma la lente est�a en la posici�on ascendente dirigida hacia la fuente de luz ultravioleta. Esto permite que las burbujas atrapadas migren hacia el borde de la lente. El endureci- 5 10 15 20 25 30 35 40 45 50 55 60 65 miento de la lente con el lateral c�oncavo dirigido hacia abajo hace que las burbujas atrapadas migren hacia el centro de la lente, de forma que la lente resultante ser�a defectuosa. Para controlar el calor de la reacci�on exot�ermica durante la etapa inicial del proceso de endurecimiento, la temperatura de los materiales que forman la lente es supervisada con un dispositivo de detecci�on de temperatura adecuado. Se pre�ere actualmente utilizar termopares, aunque son posibles tambi�en otros dispositivos de detecci �on de temperatura, tales como sensores infrarrojos. Se supervisan los datos de la temperatura y, cuando la temperatura ha aumentado hasta un punto de ajuste superior predeterminado, se desconecta la luz ultravioleta. La luz ultravioleta se conecta cuando la temperatura alcanza un punto de ajuste inferior predeterminado. Con el �n de eliminar r�apida y e�cientemente el calor exot�ermico, la temperatura del punto de ajuste inferior est�a preferentemente entre aproximadamente 0 a 15�C. La invenci�on se ensay�o con la temperatura del punto de ajuste inferior ajustada a aproximadamente 10�C, utilizando un ba~no de agua de refrigeraci�on para disminuir la temperatura de los materiales que forman la lente. Aunque la refrigeraci�on se llev�o a cabo en un ba~no de agua durante el ensayo, podr��an utilizarse otros medios tales como el aire u otros fluidos para alcanzar los efectos de refrigeraci�on deseados. El punto de ajuste superior predeterminado puede oscilar entre aproximadamente 0,1 y 20�C, preferentemente aproximadamente 1 a 5�C, por encima del punto de ajuste inferior predeterminado. La diferencia de temperatura preferible entre el punto de ajuste inferior y el punto de ajuste superior depende principalmente de la composici �on qu��mica del sistema monom�erico, y la geometr ��a y espesor de la lente deseada. Se pre- �ere actualmente que el punto de ajuste superior no exceda aproximadamente 2�C por encima del punto de ajuste inferior. Con el �n de controlar el calor de la reacci�on exot�ermica independientemente de la velocidad de reacci�on o la geometr��a de la lente deseada, el punto de ajuste superior no deber��a exceder m�as preferentemente aproximadamente 1�C por encima del punto de ajuste inferior. Es posible proporcionar m�as de un punto de ajuste de temperatura para ajustar la exposici�on UV para diferentes etapas de la reacci�on. No obstante, se cree actualmente que un �unico punto de ajuste superior e inferior ser�a adecuado para la mayor��a de usos. Puede utilizarse endurecimiento UV continuo al �nal del ciclo de exposici�on de luz ultravioleta de conexi�on/desconexi�on con el �n de acelerar el tiempo de endurecimiento global. La reacci�on en esta etapa del ciclo de reacci�on no genera calor a la misma velocidad que en las etapas anteriores de la reacci�on. La exposici�on UV continua puede llevarse a cabo a temperatura ambiente para �nalizar el proceso de endurecimiento UV. Alternativamente, la exposici�on UV continua puede llevarse a cabo a una temperatura elevada para acelerar adicionalmente el proceso de endurecimiento. El proceso de la invenci�on puede utilizarse para diferentes espesores y curvaturas de la lente. La conexi�on/desconexi�on del tiempo del ciclo de luz ultravioleta puede registrarse para cada tipo de fundici�on, de forma que el ciclo de endurecimiento de luz ultravioleta puede utilizarse en un entorno de producci�on a gran escala para diferenciar lentes sin la necesidad de supervisar la temperatura del material que forma la lente en cada molde. Esto es tambi�en necesario puesto que la presencia del termopar para supervisar la temperatura da~nar�a, en algunos casos, la lente resultante. Los datos son registrados, lo que identi �ca los tiempos a los que se conecta y desconecta la luz ultravioleta durante el progreso de la reacci�on, y cu�ando se han completado las diferentes etapas de la reacci�on. Estos ciclos de temporizaci�on predeterminados pueden utilizarse para sincronizar los ciclos de luz ultravioleta en series de producci�on anteriores sin la necesidad de supervisar la temperatura en cada molde. Puede derivarse una base de datos que registra ciclos de temporizaci�on de luz ultravioleta de acuerdo con las caracter��sticas del proceso tales como tipo y tama~no de lente, materiales que forman la lente, y tipo de molde. Esto permitir�a que se utilice la invenci�on para crear lentes de acuerdo con la invenci�on a medida que sean necesarias. Es posible que puedan desarrollarse t�ecnicas de supervisi�on de temperatura no-invasiva lo que permitir�a la supervisi�on individual o en lotes de la temperatura dentro del molde durante las series de producci�on reales. Adicionalmente, podr��a utilizarse un molde de referencia durante una serie de producci�on de lentes que tienen espesor, curvatura y otras caracter��sticas iguales o similares. El termopar deber��a colocarse en el molde de referencia para supervisar y controlar la temperatura en los moldes de producci�on. Solamente ser��a in�util la lente de referencia. Las lentes pueden someterse a endurecimiento t�ermico para completar el proceso de endurecimiento y estabilizar la geometr��a �nal de la lente. El endurecimiento t�ermico se conoce en la t�ecnica para mejorar las caracter��sticas de una lente acabada aliviando puntos de tensi�on en la lente. El endurecimiento t�ermico puede realizarse de acuerdo con los m�etodos conocidos, tales como en un horno por aire, y preferentemente durante aproximadamente una hora a entre aproximadamente 100 a 140�C, dependiendo de la temperatura de transici�on v��trea (Tg) del material de la lente. El aparato de acuerdo con la invenci�on comprende un ba~no de refrigeraci�on de agua, una fuente de luz ultravioleta, y un dispositivo de detecci �on de la temperatura conectado a un controlador de proceso programable que est�a adaptado para conectar y desconectar la luz ultravioleta de acuerdo con una comparaci�on por el controlador de la temperatura con el punto de ajuste superior y el punto de ajuste inferior. Se muestra en la �gura 1, un aparato preferido actualmente de acuerdo con la invenci�on. Un molde de cristal de referencia 8 comprende segmentos de molde 10, 12. Los materiales que forman la lente 16 est�an sellados dentro de los segmentos del molde 10, 12 por una junta obturadora o cinta de sellado 20. Un termopar 22 u otro dispositivo de detecci�on de la temperatura 5 10 15 20 25 30 35 40 45 50 55 60 65 se conecta por un conductor 24 a un controlador 28. El controlador 28 es accionable a trav�es de una conexi�on 30 para accionar una fuente UV 34 de acuerdo con la temperatura detectada por el termopar 22. El molde de referencia 8 puede colocarse en un ba~no 38 lleno con l��quido de refrigeraci �on 40. Un aparato para controlar el calentamiento/ refrigeraci�on del l��quido 44 se utiliza para mantener el l��quido de refrigeraci�on a una temperatura deseada. Una pluralidad de moldes de producci�on 48 similares en construcci�on a la c�elula de referencia 8 se llenan con materiales que forman la lente 16 y se colocan dentro del ba~no 38 con la c�elula de referencia 8. La temperatura de los materiales que forman la lente en la c�elula de referencia 8 se detectan y se procesa por el controlador 28 para controlar la operaci�on de la luz ultravioleta 34, y para controlar de esta manera tambi�en la temperatura de los materiales que forman la lente en los moldes de producci�on 48. Un aparato alternativo de acuerdo con la invenci �on se muestra en la �gura 2, donde n�umeros iguales se re�eren a elementos iguales. La c�elula de referencia 8 se utiliza para producir datos del ciclo de conexi�on/desconexi�on que se registran en un dispositivo de almacenamiento de datos 50. El dispositivo de almacenamiento de datos 50 puede conectarse, o formar parte del controlador 28. Estos datos de referencia se utilizan entonces para producir lentes que tienen caracter��sticas iguales o similares a la lente producida durante el ensayo de referencia. Ejemplos El proceso de la invenci�on se utiliz�o para preparar lentes de pl�astico. La fuente de luz ultravioleta fue Fluorescencia Espectrol��nea Modelo XX- 15A. El conjunto de molde en cada ejemplo constaba de una pareja de secciones de molde �optico de cristal separadas y selladas por una junta obturadora de caucho. Todas las \partes" y porcentajes est�an basados en peso a menos que se indique otra cosa. Ejemplo 1 Se mezclaron trimetilolpropan triacrilato (40 partes), bisfenol A diacrilato etoxilado (40 partes), pentaeritritol tetra(3-mercaptopropionato) (20 partes) y 1-hidroxiciclohexilfenil cetona (0,01 partes) y la mezcla se inyect�o dentro del conjunto del molde. El conjunto del molde se refriger�o a 10�C en un ba~no de refrigeraci�on de agua, y luego se someti�o al ciclo de conexi�on/desconexi�on de endurecimiento con luz ultravioleta. El control del proceso programable se program�o para conectar la luz ultravioleta cuando la temperatura del material que forma la lente alcanz�o 10�C, y para desconectar la luz ultravioleta cuando la temperatura alcanz�o 11� C. Se requiri�o una hora para �nalizar esta etapa de conexi�on/desconexi�on. El tiempo de exposici�on de luz ultravioleta fue 15 minutos. La etapa de conexi�on/desconexi�on estuvo seguida por exposici�on a luz ultravioleta continua durante 40 minutos. La lente se post-endureci�o t�ermicamente en un horno de aire durante una hora a 100�C. La lente completa ten��a excelente calidad �optica, sin estr��as ni deformaci�on, era incolora con una dureza Barcol de 40 shore D, y ten��a un ��ndice de refracci�on (nD) de 1,546. Ejemplo 2 Se mezclaron trimetilolpropan trimetacrilato (40 partes), una mezcla oligom�erica disponible comercialmente de epoxi acrilato y trimetilol propan trimetacrilato de Sartomer of West Chester, Pennsylvania, (40 partes), pentaeritritol tetra (3-mercaptopropionato) (20 partes), y 1- hidroxiciclohexilfenil cetona (0,01 partes) y la mezcla se inyect�o en un conjunto de molde. El conjunto de molde se refriger�o a 10� C en un ba~no de agua de refrigeraci�on, y luego se someti �o al proceso de conexi�on/desconexi�on de endurecimiento ultravioleta. El procesador se program �o para conectar la luz ultravioleta cuando la temperatura del material que forma la lente alcanz�o 10�C, y para desconectar la luz ultravioleta cuando la temperatura alcanz�o 11�C. Se requirieron treinta y cinco minutos para �nalizar esta etapa. El tiempo de exposici�on de luz ultravioleta fue 10 minutos. Esta etapa estuvo seguida por una exposici�on de luz ultravioleta continua durante 50 minutos. La lente se endureci�o despu�est�ermicamente en un horno de aire durante una hora a 100�C. La lente completa ten��a excelente calidad �optica, sin estr��a ni deformaci�on, era incolora con una dureza Barcol de 45 shore D, y tuvo un ��ndice de refracci�on (nD) de 1,541. Ejemplo 3 Se mezclaron trimetilolpropan triacrilato (61 partes), pentaeritritol tetra(3 - mercaptopropionato) (39 partes), y 1 - hidroxiciclohexilfenil cetona (0,016 partes) y la mezcla se inyect�o dentro de un conjunto del molde. El conjunto del molde se refriger�o a 10�C en un ba~no de refrigeraci�on de agua. El conjunto del molde se someti�o entonces al ciclo de conexi�on / desconexi�on de exposici�on a luz ultravioleta. En este ciclo, el control del proceso programable se program�o para conectar la luz ultravioleta cuando la temperatura del material que forma la lente alcanz�o 10�C, y para desconectar la luz ultravioleta cuando la temperatura alcanz�o 11�C. El tiempo total requerido para �- nalizar esta etapa fue 20 minutos y el tiempo de exposici�on de luz ultravioleta real fue 8 minutos. El conjunto del molde se retir�o del ba~no de refrigeraci �on y se someti�o a luz ultravioleta de forma continua durante 20 minutos. La lente se en- dureci�o entonces t�ermicamente durante una hora a 100�C. La lente incolora endurecida no ten��a estr��as ni deformaciones, ten��a una dureza Barcol de 42 shore D, y ten��a un��ndice de refracci�on (nD) de 1,524. Ejemplo 4 Se mezclaron la mezcla oligom�erica de epoxi acrilato/trimetilolpropano triacrilato de Sartomer (50 partes), fenoxietil acrilato (50 partes), y 1-hidroxiciclohexilfenil cetona (0,07 partes) y la mezcla se inyect�o en un conjunto de molde. El conjunto de molde se refriger�o a 10�C en un ba~no de agua de refrigeraci�on. El conjunto de molde se refriger�o a 10�C en un ba~no de agua de refrigeraci �on. El conjunto de molde se someti�o entonces al ciclo de conexi�on/desconexi�on de la exposici �on a luz ultravioleta. En este ciclo, el control del proceso programable se program�o para conectar la luz ultravioleta cuando la temperatura del material que forma la lente alcanz�o 10�C, y para desconectar la luz ultravioleta cuando la temperatura alcanz�o 15�C. El tiempo total requerido para �nalizar esta etapa fue 60 minutos y el tiempo de exposici�on a luz ultravioleta real fue 36 minutos. El conjunto de molde se retir�o del ba~no de refrigeraci �on y se someti�o a luz ultravioleta de forma continua durante 29 minutos. La lente se endureci �o entonces t�ermicamente durante una hora a 100�C. La lente endurecida no ten��a estr��as ni deformaci �on, ten��a una dureza Barcol de 37 shore D, y ten��a un ��ndice de refracci�on (nD) de 1,559. Ejemplo 5 Se repiti�o el Ejemplo 1 utilizando el mismo material que forma la lente, la misma geometr��a del molde, y la misma intensidad de luz ultravioleta, pero sin el ciclo de conexi�on/desconexi�on de exposici�on a luz ultravioleta de la invenci�on, utilizando en su lugar la exposici�on de luz ultravioleta continua convencional. Las lentes completas se estriaron y deformaron severamente. Esta invenci�on es capaz de realizar algunas modi�caciones que no alteren los atributos esenciales de la invenci�on. Por lo tanto, deber��a hacerse referencia a las siguientes reivindicaciones, en lugar de la memoria descriptiva que precede, como se indica en el marco de la invenci�on: REIVINDICACIONES 1. Proceso para fundir lentes de pl�astico que comprende: - inyectar materiales que forman la lente incluyendo al menos un material polimerizable UV dentro de un molde y someter los materiales que forman la lente a luz ultravioleta, caracterizado porque comprende adicionalmente las etapas de a) supervisar la temperatura de los materiales que forman la lente; b) desconectar la luz ultravioleta cuando la temperatura excede una temperatura de punto de ajuste superior; c) conectar la luz ultravioleta cuando la temperatura alcanza una temperatura de punto de ajuste inferior; y d) repetir las etapas b) y c) durante un tiempo su�ciente para evitar las estr��as y distorsiones en las lentes de pl�astico fundidas �nales. 2. El proceso de la reivindicaci�on 1, donde dicho punto de ajuste de la temperatura inferior est�a entre aproximadamente 0 a 15�C. 3. El proceso de la reivindicaci�on 1 �o 2, donde dicho punto de ajuste de la temperatura superior est�a de 0,1 a 20�C por encima del punto de ajuste de la temperatura inferior. 4. El proceso de la reivindicaci�on 1 �o 2, donde dicho punto de ajuste de la temperatura superior est�a entre 1 a 5�C por encima del punto de ajuste de la temperatura inferior. 5. El proceso de la reivindicaci�on 1 �o 2, donde dicha temperatura del punto de ajuste superior est�a aproximadamente 1�C por encima de dicho punto de ajuste de la temperatura inferior. 6. El proceso de acuerdo con cualquiera de las reivindicaciones 1 a 5, donde durante dicha etapa de supervisi�on de la temperatura a) dicho molde se coloca en un ba~no de l��quido de refrigeraci�on que tiene una temperatura entre -10 a 30�C. 7. El proceso de acuerdo con cualquiera de las reivindicaciones 1 a 6, donde adicionalmente a la etapa d), e) los materiales que forman la lente se exponen continuamente a luz ultravioleta para �nalizar el proceso de endurecimiento UV. 8. El proceso de acuerdo con la reivindicaci�on 7, donde dicha etapa e) se lleva a cabo a temperatura ambiente o a una temperatura elevada. 9. El proceso de acuerdo con cualquiera de las reivindicaciones 1 a 8, donde despu�es de las etapas de endurecimiento ultravioleta d) o e), dichos materiales que forman la lente se someten a endurecimiento t�ermico durante entre 30 y 180 minutos a una temperatura de entre 100 a 140�C. 10. El proceso de acuerdo con cualquiera de las reivindicaciones 1 a 9, donde dicha etapa de inyecci�on carga dichos materiales que forman la lente entre una pareja de secciones de molde de cristal. 11. El proceso de acuerdo con cualquiera de las reivindicaciones 1 a 9, donde dichos materiales que forman la lente comprenden mon�omeros l��quidos y al menos un iniciador fotosensible. 12. El proceso de la reivindicaci�on 11, donde dichos mon�omeros l��quidos comprenden al menos un compuesto insaturado etil�enico que tiene al menos dos grupos insaturados por mol�ecula. 13. El proceso de la reivindicaci�on 11, donde dichos materiales que forman la lente comprenden un sistema monom�erico que comprende al menos un compuesto insaturado etil�enico que tiene al menos dos grupos insaturados por mol�ecula, al menos un compuesto politiol que tiene al menos dos grupos tiol por mol�ecula, y al menos un iniciador fotosensible. 14. El proceso de la reivindicaci�on 11, donde dichos materiales que forman la lente comprenden entre 60 a 100% en peso de compuesto insaturado etil�enico que tiene al menos dos grupos insaturados por mol�ecula, entre 0 a 40% en peso de compuesto politiol que tiene al menos dos grupos por mol�ecula, y entre 0,005 a 0,5% en peso de iniciador fotosensible. 15. Un proceso para producci�on a gran escala de lentes de pl�astico sin necesidad de supervisar la temperatura del material que forma la lente en cada molde, caracterizado porque comprende fundir una lente utilizando el proceso como se indica en la reivindicaci�on 1, y registrando datos que identi�can al menos los tiempos en los que se realizan las etapas b) y c), y utilizando estos datos registrados para sincronizar ciclos de conexi�on/desconexi�on de luz ultravioleta predeterminados en series de producci�on anteriores. 16. Aparato para fundir lentes de pl�astico que comprende al menos un molde (8) para materiales que forman la lente, una luz ultravioleta (34) para iluminar al menos parte de dicho molde, un contenedor de refrigeraci�on (38) para dicho molde, caracterizado porque comprende adicionalmente un sensor de temperatura (22) para detectar la temperatura de los materiales que forman la lente en el molde y un controlador (28) para comparar la temperatura con relaci�on a la temperatura del punto de ajuste, estando adaptado el controlador para conectar la luz ultravioleta cuando dicha temperatura alcanza la temperatura del punto de ajuste inferior, y para desconectar dicha luz ultravioleta cuando la temperatura alcanza la temperatura del punto de ajuste superior. 17. El aparato de la reivindicaci�on 16, que comprende al menos un molde de referencia (8) que tiene dicho sensor de temperatura (22), y una pluralidad de moldes de producci�on (48) que no tienen un sensor de temperatura. 18. El aparato de la reivindicaci�on 16, que comprende adicionalmente un dispositivo de al- macenamiento de datos (50) para registrar datos de ciclo de conexi�on/desconexi�on de UV. 19. El aparato de la reivindicaci�on 16, don- de dicho contenedor de refrigeraci�on es un ba~no de l��quido de refrigeraci�on (38).

Figura 1.-

Figura 2.-

Categoría: Wikipedia:Trasladar a Wikilibros

Categoría: Wikipedia:Trasladar a Wikilibros

Wikimedia foundation. 2010.