- Torno revólver

-

Torno revólver

El torno revólver es una variedad de torno diseñado para mecanizar piezas en las que sea posible que puedan trabajar varias herramientas de forma simultánea con el fin de disminuir el tiempo total de mecanizado. Las piezas que tienen esa condición son aquellas que partiendo de barras, tienen una forma final de casquillo o parecido, donde partiendo de una barra se van taladrando, mandrinando, roscando o escariando la parte interior mecanizada y a la vez se pueden ir cilindrando, refrentando, ranurando, roscando y cortando con herramientas de torneado exterior.

La característica principal del torno revólver, es que lleva un carro con una torreta giratoria de forma hexagonal que ataca frontalmente a la pieza que se quiere mecanizar, donde se insertan las diferentes herramientas que conforman el mecanizado de la pieza. Cada una de estas herramientas está controlada con un tope de final de carrera. También dispone de un carro transversal, donde se colocan las herramientas de segar, perfilar, ranurar, etc.

El torno revólver es más rápido y preciso que un torno paralelo y especialmente adecuado para el trabajo en serie.

También se pueden mecanizar piezas de forma individual que se pueden fijar a un plato de garras de accionamiento hidráulico.

En el torno revólver se utilizan tipos especiales de portaherramientas y otros accesorios, que de ordinario tienen la parte posterior cilíndrica para ser fijados convenientemente en la torreta.

Las condiciones tecnológicas del mecanizado son las mismas que las de un torno normal.

Contenido

Elección de las herramientas para torneado

En los tornos modernos, debido al alto coste que tiene el tiempo de mecanizado, es de vital importancia hacer una selección adecuada de las herramientas que permita realizar los mecanizados en el menor tiempo posible y en condiciones de precisión y calidad requeridos.

Factores de selección para operaciones de torneado

- Diseño y limitaciones de la pieza. Tamaño, tolerancias del torneado, tendencia a vibraciones, sistemas de sujeción, acabado superficial. Etc.

- Operaciones de torneado a realizar: Cilindrados exteriores o interiores, refrentados, ranurados, desbaste, acabados, optimización para realizar varias operaciones de forma simultánea, etc.

- Estabilidad y condiciones de mecanizado: Cortes intermitente, voladizo de la pieza, forma y estado de la pieza, estado, potencia y accionamiento de la máquina, etc.

- Disponibilidad y selección del tipo de torno: Posibilidad de automatizar el mecanizado, poder realizar varias operaciones de forma simultánea, serie de piezas a mecanizar, calidad y cantidad del refrigerante, etc.

- Material de la pieza: Dureza, estado, resistencia, maquinabilidad, barra, fundición, forja, mecanizado en seco o con refrigerante, etc.

- Disponibilidad de herramientas: Calidad de las herramientas, sistema de sujeción de la herramienta, acceso al distribuidor de herramientas, servicio técnico de herramientas, asesoramiento técnico.

- Aspectos económicos del mecanizado: Optimización del mecanizado, duración de la herramienta, precio de la herramienta, precio del tiempo de mecanizado

Aspectos especiales de las herramientas para mandrinar:

Se debe seleccionar el mayor diámetro de la barra posible y asegurarse una buena evacuación de la viruta. Seleccionar el menor voladizo posible de la barra. Seleccionar herramientas de la mayor tenacidad posible

Formación de viruta

El torneado ha evolucionado tanto que ya no se trata tan solo de arrancar material a gran velocidad, sino que los parámetros que componen el proceso tienen que estar estrechamente controlados para asegurar los resultados finales de economía calidad y precisión.

La forma de tratar la viruta se convierte en un proceso complejo, donde intervienen todos los componentes tecnológicos del mecanizado, para que pueda tener el tamaño y la forma que no perturbe el proceso de trabajo. Si no fuera así se acumularían rápidamente masas de virutas largas y fibrosas en el área de mecanizado que formarían madejas enmarañadas e incontrolables.

La forma que toma la viruta se debe principalmente al material que se está cortando y puede ser de material dúctil y también quebradiza y frágil.

El avance con el que se trabaje y la profundidad de pasada, son bastante responsables de la forma de viruta, y cuando no se puede controlar con estas variables hay que recurrir a elegir la herramienta que lleve incorporado un rompevirutas eficaz.

Mecanizado en seco y con refrigerante

Hoy en día el torneado en seco es completamente viable y se emplea en numerosas aplicaciones. Hay una tendencia reciente a efectuar los mecanizados en seco siempre que la calidad de la herramienta lo permita. Una zona de temperatura de corte más elevada puede ser en muchos casos, un factor positivo.

Sin embargo el mecanizado en seco no es adecuado para todas las aplicaciones, especialmente para taladrados, roscados y mandrinados para garantizar la evacuación de las virutas.

Es necesario evaluar con cuidado operaciones, materiales, piezas, exigencias de calidad y maquinaria para identificar los beneficios de eliminar el aporte de refrigerante

Fundamentos tecnológicos del torneado

En el torneado hay seis parámetros clave:

- 1.Velocidad de corte.

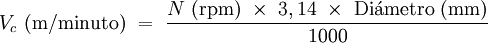

Se define como la velocidad lineal en la periferia de la zona que se está mecanizando. Su elección viene determinada por el material de la herramienta, el tipo de material de la pieza y las características de la máquina. Una velocidad alta de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. La velocidad de corte se expresa en metros/minuto

Se define como la velocidad lineal en la periferia de la zona que se está mecanizando. Su elección viene determinada por el material de la herramienta, el tipo de material de la pieza y las características de la máquina. Una velocidad alta de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. La velocidad de corte se expresa en metros/minuto

- 2.Velocidad de rotación de la pieza,

normalmente expresada en revoluciones por minuto. Se calcula a partir de la velocidad de corte y del diámetro mayor de la pasada que se está mecanizando.

normalmente expresada en revoluciones por minuto. Se calcula a partir de la velocidad de corte y del diámetro mayor de la pasada que se está mecanizando.

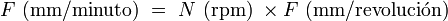

- 3.Avance

, definido como la velocidad de penetración de la herramienta en el material. Se puede expresar de dos maneras: bien como milímetros de penetración por revolución de la pieza, o bien como milímetros de penetración por minuto de trabajo.

, definido como la velocidad de penetración de la herramienta en el material. Se puede expresar de dos maneras: bien como milímetros de penetración por revolución de la pieza, o bien como milímetros de penetración por minuto de trabajo.

- 4 Profundidad de pasada: Es la distancia radial que abarca una herramienta en su fase de trabajo. Depende de las características de la pieza y de la potencia del torno.

- 5 Potencia de la máquina: Está expresada en kW, y es la que limita las condiciones generales del mecanizado, cuando no está limitado por otros factores.

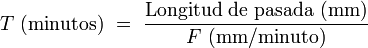

- 6 Tiempo de torneado

. Es el tiempo que tarda la herramienta en efectuar una pasada.

. Es el tiempo que tarda la herramienta en efectuar una pasada.

Estos parámetros están relacionados por las fórmulas siguientes:

Generalmente, la velocidad de corte óptima de cada herramienta y el avance de la misma vienen indicados en el catálogo del fabricante de la herramienta o, en su defecto, en los prontuarios técnicos de mecanizado.

Fuentes

- Millán Gómez, Simón (2006). Procedimientos de Mecanizado. Madrid: Editorial Paraninfo. ISBN 84-9732-428-5.

- Sandvik Coromant (2006). Guía Técnica de Mecanizado. AB Sandvik Coromant 2005.10.

- Larbáburu Arrizabalaga, Nicolás (2004). Máquinas. Prontuario. Técnicas máquinas herramientas.. Madrid: Thomson Editores. ISBN 84-283-1968-5.

- Varios autores (1984). Enciclopedia de Ciencia y Técnica. Salvat Editores S.A. ISBN 84-345-4490-3.

Véase también

Torneado

Enlaces externos

Museo Máquina-Herramienta. Historia del torno revólver

Categoría: Máquinas herramienta

Wikimedia foundation. 2010.