- Tornear

-

Tornear

Se llama tornear a la operación de mecanizado que se realiza en cualquiera de los tipos de torno que existen. El torneado consiste en los mecanizados que se realizan en los ejes de revolución u otros componentes que tengan mecanizados cilíndricos concéntricos o perpendiculares a un eje de rotación tanto exteriores como interiores. Para efectuar el torneado los tornos disponen de accesorios adecuados para fijar las piezas en la máquina y de las herramientas adecuadas que permiten realizar todas las operaciones de torneado que cada pieza requiera.

Hoy día los mecanizados complejos y de precisión se realizan en torno CNC, y las series grandes de piezas se realizan en torno automático, sin embargo aún quedan muchos mecanizados que se realizan en torno paralelo donde se requiere una buena pericia y profesionalidad de parte de los operarios que los manejan.

Operaciones de torneado

En un torno paralelo universal se pueden realizar las siguientes operaciones de torneado:

Torneado exterior:

Cilindrado, Refrentado, Ranurado, Roscado, Moleteado, Cilindrado cónico, Cilindrado esférico, Segado, Chaflanado. Espirales

Torneado interior:

Taladrado, Mandrinado , Ranurado, Mandrinado cónico, Mandrinado esférico, Roscado, Refrentado interior, Chaflanado interior.

Sistemas de fijación de las piezas en los tornos

Hay dos sistemas para fijar las piezas a los tornos dependiendo que sean ejes u otro tipo de piezas.

A los ejes se les hace en sus extremos en el centro de los mismos unos pequeños taladros para poderlos sujetar entre los puntos cónicos que hay situados en el eje motriz y en el contrapunto, para asegurar la rotación de los ejes se utiliza un perro de arrastre.

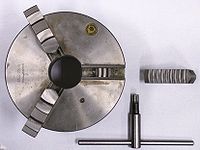

A las piezas que se tornean al aire, se sujetan con un plato de garras, que puede tener accionamiento manual o hidráulico.

Herramientas de torneado

Las herramientas de torneado se diferencian en dos factores: De un lado según el material del que están constituidas y de otro el tipo de operación que realizan. Según el material constituyente las herramientas pueden ser de acero rápido, metal duro soldado, o plaquitas de metal duro (widia) cambiables. La tipología de las herramientas de metal duro están normalizadas de acuerdo con el material que se mecanice, puesto que cada material ofrece una resistencias diferentes, el código ISO para herramientas de metal duro es el siguiente:

Aceros: Letra P, color azul.Acero inoxidable: Letra M, color amarillo

Fundiciones: Letra K color amarillo

Metales no férricos: Letra N color verde

Metales endurecidos. Letra H color gris

Afilado de herramientas

Cuando la herramienta es de acero rápido, o tiene la plaquita de metal duro soldada en el portaherramientas, cada vez que el filo se desgasta, hay que desmontarla, y afilarla correctamente con los ángulos de corte específico en una afiladora. Esto ralentiza bastante el trabajo. Así que cuando se mecanizan piezas en serie, lo normal es utilizar portaherramientas con plaquitas cambiables, porque tienen varias caras de corte y además se hace de una forma muy rápida.

Elección de las herramientas para torneado

En los tornos modernos y debido al alto coste que tiene el tiempo de mecanizado, es de vital importancia hacer una selección adecuada de las herramientas que permita realizar los mecanizados en el menor tiempo posible y en condiciones de precisión y calidad requeridos.

Factores de selección para operaciones de torneado

- Diseño y limitaciones de la pieza. Tamaño, tolerancias del torneado, tendencia a vibraciones, sistemas de sujeción, acabado superficial. Etc.

- Operaciones de torneado a realizar: Cilindrados exteriores o interiores, refrentados, ranurados, desbaste, acabados, optimización para realizar varias operaciones de forma simultánea, etc.

- Estabilidad y condiciones de mecanizado: Cortes intermitente, voladizo de la pieza, forma y estado de la pieza, estado, potencia y accionamiento de la máquina, etc.

- Disponibilidad y selección del tipo de torno: Posibilidad de automatizar el mecanizado, poder realizar varias operaciones de forma simultánea, serie de piezas a mecanizar, calidad y cantidad del refrigerante, etc.

- Material de la pieza: Dureza, estado, resistencia, maquinabilidad, barra, fundición, forja, mecanizado en seco o con refrigerante, etc.

- Disponibilidad de herramientas: Calidad de las herramientas, sistema de sujeción de la herramienta, acceso al distribuidor de herramientas, servicio técnico de herramientas, asesoramiento técnico.

- Aspectos económicos del mecanizado: Optimización del mecanizado, duración de la herramienta, precio de la herramienta, precio del tiempo de mecanizado

Aspectos especiales de las herramientas para mandrinar:

Se debe seleccionar el mayor diámetro de la barra posible y asegurarse una buena evacuación de la viruta. Seleccionar el menor voladizo posible de la barra. Seleccionar herramientas de la mayor tenacidad posible

Formación de viruta

El torneado ha evolucionado tanto que ya no se trata tan solo de arrancar material a gran velocidad, sino que los parámetros que componen el proceso tienen que estar estrechamente controlados para asegurar los resultados finales de economía calidad y precisión.

La forma de tratar la viruta se convierte en un proceso complejo, donde intervienen todos los componentes tecnológicos del mecanizado, para que pueda tener el tamaño y la forma que no perturbe el proceso de trabajo. Si no fuera así se acumularían rápidamente masas de virutas largas y fibrosas en el área de mecanizado que formarían madejas enmarañadas e incontrolables.

La forma que toma la viruta se debe principalmente al material que se está cortando y puede ser de material dúctil y también quebradiza y frágil.

El avance con el que se trabaje y la profundidad de pasada, son bastante responsables de la forma de viruta, y cuando no se puede controlar con estas variables hay que recurrir a elegir la herramienta que lleve incorporado un rompevirutas eficaz.

Mecanizado en seco y con refrigerante

Hoy en día el torneado en seco es completamente viable y se emplea en numerosas aplicaciones. Hay una tendencia reciente a efectuar los mecanizados en seco siempre que la calidad de la herramienta lo permita. Una zona de temperatura de corte más elevada puede ser en muchos casos, un factor positivo.

Sin embargo el mecanizado en seco no es adecuado para todas las aplicaciones, especialmente para taladrados, roscados y mandrinados para garantizar la evacuación de las virutas.

Es necesario evaluar con cuidado operaciones, materiales, piezas, exigencias de calidad y maquinaria para identificar los beneficios de eliminar el aporte de refrigerante saber tornear es algo cutre pues es lo mas in que hay pues si lo ejerces puede ser un trabajo muy bien reconosido y pagado Ñ

Normas de seguridad en el torneado

Cuando se está trabajando en un torno, hay que observar una serie de requisitos para asegurarse de no tener ningún accidente que pudiese ocasionar cualquier pieza que fuese despedida del plato o la viruta si no sale bien cortada. Para ello la mayoría de tornos tienen una pantalla de protección.

Control de viruta y fluido de refrigeración de las herramientas

La evacuación de la viruta en el torneado puede ser problemática cuando se mecanizan piezas de acero si no se utiliza la herramienta adecuada con los ángulos de corte de acuerdo al material que se mecaniza en función de la profundidad de pasada que tenga y del avance. Cuando se trabaja con las herramientas de metal duro las velocidades de corte y avance son muy elevadas, la temperatura en el filo de la herramienta es muy alta y para prevenir un desgaste inmediato o rotura de la herramienta se hace necesario refrigerar la zona de corte con un bombeo abundante de aceite de corte o taladrina.

Fundamentos tecnológicos del torneado

En el torneado hay 6 parámetros clave:

- 1.Velocidad de corte.

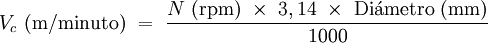

Se define como la velocidad lineal en la periferia de la zona que se está mecanizando. Su elección viene determinada por el material de la herramienta, el tipo de material de la pieza y las características de la máquina. Una velocidad alta de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. La velocidad de corte se expresa en metros/minuto

Se define como la velocidad lineal en la periferia de la zona que se está mecanizando. Su elección viene determinada por el material de la herramienta, el tipo de material de la pieza y las características de la máquina. Una velocidad alta de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. La velocidad de corte se expresa en metros/minuto

- 2.Velocidad de rotación de la pieza,

normalmente expresada en revoluciones por minuto. Se calcula a partir de la velocidad de corte y del diámetro mayor de la pasada que se está mecanizando.

normalmente expresada en revoluciones por minuto. Se calcula a partir de la velocidad de corte y del diámetro mayor de la pasada que se está mecanizando.

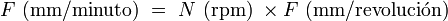

- 3.Avance

, definido como la velocidad de penetración de la herramienta en el material. Se puede expresar de dos maneras: bien como milímetros de penetración por revolución de la pieza, o bien como milímetros de penetración por minuto de trabajo.

, definido como la velocidad de penetración de la herramienta en el material. Se puede expresar de dos maneras: bien como milímetros de penetración por revolución de la pieza, o bien como milímetros de penetración por minuto de trabajo.

- 4 Profundidad de pasada: Es la distancia radial que abarca una herramienta en su fase de trabajo. Depende de las características de la pieza y de la potencia del torno.

- 5 Potencia de la máquina: Está expresada en kW, y es la que limita las condiciones generales del mecanizado, cuando no está limitado por otros factores.

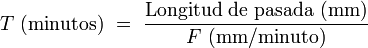

- 6 Tiempo de torneado

. Es el tiempo que tarda la herramienta en efectuar una pasada.

. Es el tiempo que tarda la herramienta en efectuar una pasada.

Estos parámetros están relacionados por las fórmulas siguientes:

Generalmente, la velocidad de corte óptima de cada herramienta y el avance de la misma vienen indicados en el catálogo del fabricante de la herramienta o, en su defecto, en los prontuarios técnicos de mecanizado.

Fuentes

- Millán Gómez, Simón (2006). Procedimientos de Mecanizado. Madrid: Editorial Paraninfo. ISBN 84-9732-428-5.

- Sandvik Coromant (2006). Guía Técnica de Mecanizado. AB Sandvik Coromant 2005.10.

- Larbáburu Arrizabalaga, Nicolás (2004). Máquinas. Prontuario. Técnicas máquinas herramientas.. Madrid: Thomson Editores. ISBN 84-283-1968-5.

Véase también

Torno CNC

Enlaces externos

Wikimedia Commons alberga contenido multimedia sobre tornos.

Wikimedia Commons alberga contenido multimedia sobre tornos.

Categoría: Máquinas herramienta

Wikimedia foundation. 2010.