- Soldadura por fricción-agitación

-

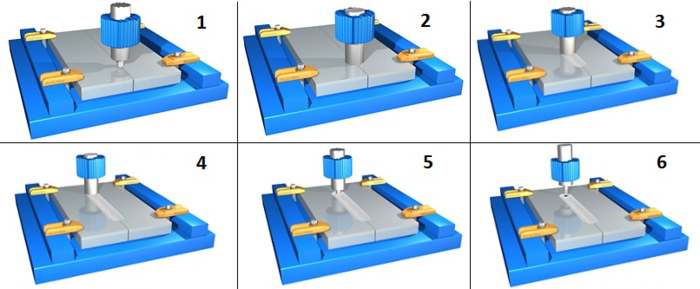

La soldadura por fricción-agitación, en inglés Friction Stir Welding-FSW, es un proceso de unión de dos piezas que se realiza en estado sólido y en el que una herramienta cilíndrica, con un perno en su extremo, se introduce en la junta entre las dos piezas que se van a soldar. Una vez que la herramienta ha adquirido la velocidad necesaria, penetrará en la junta(1 y 2) y empezará a subir la temperatura de esa zona, debido a la fricción, y el material empezará a ablandarse, adquiriendo un estado plástico. En ese momento la herramienta empezará a moverse a lo largo de la junta(3 y 4) desplazando el material que se encontraba en la cara anterior del perno a la cara posterior, a través del movimiento de rotación de dicha herramienta, y será cuando el material se enfriará y pasará de nuevo a un estado sólido produciéndose de esta forma la soldadura. Una vez que se se ha terminado la unión se extraerá la herramienta(5 y 6) quedando un pequeño agujero, correspondiente al perno, el cual podrá eliminarse cambiando el tipo de perno, como se esplica en la sección herramientas empleadas en el proceso de soldadura.

A continuación podremos ver dicho proceso en una secuencia de imágenes:

Contenido

Ventajas y limitaciones

Las ventajas recogidas en este proceso son las mismas que las que se obtienen en la soldadura por fricción,habilidad para unir materiales disimilares, no necesita hilo de relleno ni gas protector evitando así humos tóxicos, chispas o llamas, alta resistencia mecánica de la unión a fatiga, tracción y torsión, bajas tensiones de soldadura, también se ahorra material y operaciones.

Pero además se puede realizar en casi cualquier tipo de geometría de las piezas, como veremos en la sección geometría de las uniones, y no necesitará lijado ni cepillado posterior.

Por el contrario, en lo que a restricciones se refieren, las piezas a unir tendrán que estar firmemente ancladas, no se podrán realizar uniones que requieran deposición del metal, y se quedará un agujero en el final de la soldadura a no ser que se utilice un perno retraible.

Microestructura

En la figura siguiente podemos ver un corte transversal de la zona afectada por la soldadura de una aleación de Aluminio.

Zona A

Es una zona que no se ve afectada por el calor por lo que no se ha modificado su microestructura ni sus propiedades mecánicas.

Zona afectada por el calor

En inglés, Heated-Affected Zone(HAZ). En este caso sí se ha modificado la microestructura y/o las propiedades mecánicas aunque no se ha producido deformación plástica.

Zona afectada termo-mecánicamente

En inglés, thermomechanically affected zone(TMAZ). El material se ha deformado plásticamente por fricción.

Zona de recristalización

En inglés, dinamically recrystallized zone(DXZ). Es el corazón de la soldadura, donde se produce la recristalización del material

Materiales

Dicha soldadura se puede utilizar para unir infinidad de materiales entre los que destacan las aleaciones de aluminio de las series 2000(Al-Cu), 5000(Al-Mg), 7000(Al-Zn), 8000(Al-Li) en los cuales se podrá llegar a realizar la soldadura de una pasada para espesores inferiores a 50 milímetros, o aluminios de la serie 6000(Al-Mg-Si) en los que se podrá hacer la unión de las placas con un espesor de hasta 75 milímetros. También se podrán soldar compuestos con matriz de metal con base de aluminio y aleaciones de aluminio de las series 1000, 3000(Al-Mn) y 4000(Al-Si).

Otros materiales que se podrán soldar satisfactoriamente serán el cobre y sus aleaciones(Cu), el plomo(Pb), el titanio y sus aleaciones(Ti), aceros suaves y aceros al manganeso, aceros inoxidables austeníticos y martensíticos, y aleaciones de níquel(Ni).

Herramientas empleadas en el proceso de soldadura

Se tendrá que diferenciar dos partes: el perno y la herramienta que sujeta a éste. Ambos elementos son clave a la hora de determinar la calidad de la unión ya que se ven afectados por diferentes tipos de fuerzas (fuerza estática, fuerza de fatiga), por la resistencia ala corrosión, y nos permiten calcular las fuerzas y velocidades necesarias para controlar el flujo del metal. Existe un amplio abanico de geometrías disponibles, pero las más usadas son las herramientas con perno fijo, que no se mueve respecto a la sujeción (la primera figura de la imagen), y las herramientas con perno retráctil( segunda y tercera figuras de la imagen), que sí que poseen dicho movimiento, acomodándose de esta forma a las posibles variaciones de espesor a lo largo de la unión. Además se podrá eliminar el agujero que queda cuando se retira la herramienta al final del proceso de soldadura.

Se tendrá que tener en cuenta el material empleado en la fabricación de la herramienta en función de los materiales que se van a soldar, por lo que tendrán que tener una elevada resistencia a la abrasión y a la fatiga a altas temperaturas y deben tener un bajo desgaste. De este modo tendremos herramientas que se podrán utilizar para soldar aluminios, fabricadas con aceros rápidos como puede ser, por ejemplo, acero AISI H13. Si por ejemplo se quiere soldar hierros fundidos o aceros endurecidos, se requerirá una temperatura más elevada, se emplean aleaciones, como el nitruro policristalino cúbico de boro (en inglés, Polycrystalline Cubic Boron Nitride, PCBN) que se encuentra, en lo referente a dureza, justo por debajo del diamante.

Geometría de las uniones

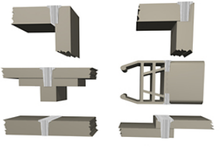

La soldadura por fricción-agitación se puede usar para realizar juntas lineales, tanto por una como por las dos caras de las piezas a unir, uniones de piezas superpuestas, en forma de T y soldaduras de esquina (como podemos ver en la imagen).

Gracias a la versatilidad de esta soldadura se podrán afrontar uniones circunferenciales, anulares o incluso soldaduras en tres dimensiones.Aplicaciones

Dicho proceso se utiliza en diferentes sectores industriales como los que se mostrarán a continuación:

Estas dos industrias fueron las primeras que adoptaron este proceso de soldadura para sus aplicaciones comerciales (paneles para cubiertas, tabiques, suelos, cascos y superestructuras...). Gracias a la baja deformación y a los buenos acabados se logró reducir los costes, minimizando el post-proceso de soldadura de los componentes fabricados.

Industria aeroespacial

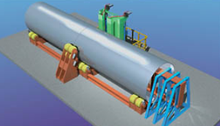

La soldadura por fricción-agitación ha sustituido al remachado en la mayoría de las estructuras importantes de los aviones, como en alas, fuselajes y colas de aviones además de tanques de combustible, ya que es aproximadamente 10 veces más rápido que el remachado manual y da lugar a una unión continua que mejora la rigidez estructural. En lo referente a la industria espacial se utiliza en vehículos lanzadera y también en los tanques de combustible, como vemos en la siguiente imagen.

Transporte terrestre

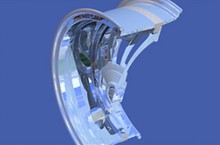

La soldadura por fricción-agitación se está utilizando en la actualidad en la industria del transporte. Se están desarrollando, por parte de varias compañías, diferentes aplicaciones comerciales como motores y chasis, llantas (como vemos en la figura), cuerpos de camiones, grúas móviles o caravanas.

Otros sectores industriales

Dicha soldadura también se utiliza en la producción de motores eléctricos, en equipos de cocina, tanques de gas, intercambiadores de calor en la industria química y silos o almacenes en la industria agrícola.

Comparación con la soldadura de arco eléctrico

En la siguiente tabla podremos ver diferentes aspectos

Propiedades Acciones Soldadura fricción-agitación Soldadura arco eléctrico Preparación NO SI Programable por ordenador SI NO Velocidad proceso Control preciso de la soldadura SI NO Proceso continuo SI NO Cepillado posterior NO SI Soldadura de componentes distintos SI NO Calidad Porosidad de la soldadura BAJA ALTA Posibilidad de deformación por calor BAJA ALTA Posibilidad de contaminación en la unión NO SI Dualidad soldadura-mecanizado SI NO Visión económica Necesidad de entrenamiento a soldadores NO SI Coste de gas e hilo de relleno NINGUNO ALTO Proceso ambientalmente limpio SI NO Gas o humos tóxicos NO SI Seguridad Peligro para piel y ojos NO SI Riesgo de fuego NO SI Casco o protecciones NO SI Véase también

Enlaces externos

http://www.osti.gov/energycitations/servlets/purl/958678-FxMBg0/

Wikimedia foundation. 2010.