- ENSI

-

ENSI

ENSI fue creada el 21 de diciembre de 1989 con la visión de satisfacer las necesidades emergentes de un proyecto único en Latinoamérica: Producir Agua Pesada Virgen para el mercado local y el internacional. Conformada societariamente por la Comisión Nacional de Energía Atómica y el Gobierno de la Provincia del Neuquén, ENSI opera la Planta Industrial de Agua Pesada (PIAP) ubicada en la localidad de Arroyito, Provincia de Neuquén. A partir de 1996, la producción de agua pesada cobró un importante impulso y la República Argentina comenzó a ocupar -a través de ENSI- una destacada posición en el reducido grupo de países productores de este estratégico producto. Durante estos últimos años, ENSI intensificó su estrategia comercial, incursionando positivamente en los mercados asiático, europeo y de América del Norte. Para ello, desarrolló y certificó un Sistema de Gestión de la Calidad, bajo los lineamientos operativos de la norma internacional ISO 9001:2000, e implementó un programa de almacenaje, despacho y exportación que finaliza con la aceptación del producto en el lugar de destino. La capacidad de producción y el proceso industrial de la planta, junto a la seriedad y el respaldo empresario, posibilitaron consolidar la imagen de ENSI en el mercado internacional arribando en 1998 a la firma de un acuerdo con AECL (Atomic Energy of Canada Limited) con el objeto de analizar y satisfacer las demandas potenciales de agua pesada para las próximas décadas.

Contenido

La Empresa

ENSI tiene la visión de satisfacer las demandas de agua pesada del mercado nucleoeléctrico nacional e internacional, y de responder activamente en las necesidades del sector industrial de nuestro país y el Mercosur. Para ello, ha generado una organización que contempla dos Unidades de Negocios que trabajan bajo una misma dirección.

Cuenta con una importante dotación de profesionales, técnicos y operarios especializados que poseen un alto grado de capacitación y entrenamiento. Entre su cuerpo de profesionales merece destacarse el potencial de ingenieros químicos, mecánicos electromecánicos y electricistas, entre otras profesiones.

Nuestros recursos humanos, la alta tecnología de la planta, el respaldo científico y tecnológico de la C.N.E.A., los programas de mantenimiento y el cuidadoso control de los parámetros operativos aseguran la disponibilidad del equipamiento y, por consiguiente, una excelente performance de la planta.

Antecedentes del Proyecto PIAP

El proyecto de construcción de la PIAP se inició en el año 1975 con un estudio de factibilidad, del cual surgieron los parámetros técnicos que mejor se adecuaban para la localización de la planta. Como consecuencia de ello y sobre la base de una licitación internacional, se firmaron en 1980 los contratos de diseño, construcción, montaje y puesta en marcha de la PIAP con la firma Sulzer Brothers Ltd. de Suiza.

La construcción se llevó a cabo según los cronogramas establecidos, registrándose en el año 1982 un avance próximo al 70%. A partir de ese año, la guerra y las dificultades presupuestarias y financieras originaron el retraso de la obra y de su posterior puesta en marcha.

Finalmente, en 1990, la Comisión Nacional de Energía Atómica asume la dirección de la obra, rescindiendo de común acuerdo el contrato con Sulzer Brothers Ltd. En 1992, ENSI tomó a su cargo la terminación, puesta en marcha y operación de la PIAP para, tres años después, asumir también la comercialización internacional del Agua Pesada Grado Reactor.

PIAP: Localización

De acuerdo al estudio de factibilidad, se determinó que la zona de Arroyito, Provincia de Neuquén, era la zona más favorable para este emprendimiento, en mérito a su abundante disponibilidad de energía eléctrica, gas natural y agua de buena calidad con un contenido de deuterio de 145 partes por millón. Así, la PIAP se emplazó sobre la margen izquierda del río Limay, a 55 kilómetros de la ciudad capital de la Provincia. El complejo fabril está construido sobre una elevación natural y, a su pie, se observa el lago artificial que genera la Represa Hidroeléctrica Compensadora Arroyito. Su estratégica localización hace que esta planta cuente, además de los insumos principales para la producción de agua pesada, con buenas vías de transporte y puertos de aguas profundas cercanos, según los destinos finales del producto.

Características Principales

La Planta Industrial de Agua Pesada se clasifica como una industria química convencional, de muy alta tecnología y mucho más limpia que cualquier planta petroquímica. Su capacidad de producción es de 200 toneladas por año. Su estructura metálica tiene 220 m de largo, 50 m de ancho y más de 60 m de altura, mientras que su peso supera las 5.000 toneladas. Posee 75.000 m3 de hormigón, 650 kilómetros de cable y 20.000 m2 cubiertos. El equipamiento general de la planta pesa más de 22.000 toneladas. En él se destacan:

- 300 bombas

- 250 intercambiadores

- 240 recipientes

- 90 compresores

- 13 reactores

- 30 columnas

- 8 hornos

- más de 500 motores eléctricos.

La planta posee los dos reactores de síntesis de amoníaco más grandes del mundo, cada uno de ellos con una capacidad de procesamiento de 2.150 toneladas por día. Los insumos de energía para el complejo fabril son comparables a los de una ciudad mediana. Más allá del proceso en sí, cabe destacar otros aspectos tecnológicos, tales como la inclusión de plantas de tratamiento de efluentes amoniacales, acuosos y sanitarios, y la aplicación de los más modernos métodos de seguridad, prevención, detección de humos y extinción de incendios.

Dada la magnitud de las exigencias tecnológicas de la obra, el montaje fue realizado íntegramente bajo estrictas condiciones de garantía de calidad. Una idea aproximada de las magnitudes de esta tarea surge de la cuantificación de los distintos elementos instalados:

- Recipientes (intercambiadores, reactores, etc):8220 ton

- Equipos rotativos :1268 ton

- Calderas y estructura de cracking (con estructura metálica): 2077 ton

- Internos de equipos: 1594 ton

- Carga de catalizadores, arena, resinas, etc.: 795 ton

- Cañerías: 4455 ton

- Bandejas eléctricas y de instrumentación: 51145 m

- Equipos eléctricos (tableros, MCC, etc.): 682 ton

- Cables eléctricos / instrumentación: 654560 m

- Tubing para instrumentos (aire y proceso): 19800 m

- Instrumentos (incluidas válvulas de seguridad y control): 5307 unid.

- Pintura Top: 96442 m2

- Aislación: 34582 m2

- Refractarios: 1190 ton

El montaje incluyó las pruebas hidráulicas, neumáticas y de estanqueidad, y las pruebas eléctricas y de instrumentación de gran cantidad de recipientes, ductos, equipos, transmisiones eléctricas e instrumentos que componen la planta.Información Técnica

A diferencia del agua común que tiene dos átomos de hidrógeno , y uno de oxígeno H2O; el agua pesada está formada por dos átomos de deuterio y uno de oxígeno, D2O. Un litro de agua pesada pesa 1.105 gramos, hierve a 101,4ºC y se congela a 3,8ºC. Es incolora, insípida e inodora. El agua pesada se emplea como agente refrigerante y moderador de la fisión nuclear en los reactores que utilizan uranio natural como combustible. Para que se mantenga la reacción en cadena, es necesario evitar que los neutrones generados por la fisión nuclear del uranio sean absorbidos y lograr que sobrevivan para provocar nuevos choques y nuevas fisiones. Dado que el agua pesada tiene la capacidad de absorber 30 veces menos neutrones que el agua común, se utiliza como moderador de los reactores alimentados con uranio natural, ya que el número de neutrones en estos reactores es escaso. Por otra parte, el agua pesada se utiliza también para refrigerar el núcleo del reactor, por lo que cumple la doble función de refrigerante y moderador. En el referido tipo de reactores, el agua pesada constituye un bien de capital , ya que se carga en ocasión de la puesta en marcha y perdura durante toda la vida operativa del reactor, excepto por las pequeñas pérdidas que pueden producirse durante la operación normal y que se estiman en al menos 1% anual del inventario.

Especificación del Producto

El agua pesada producida por ENSI, cumple y supera las especificaciones ASTM D2032, CNE, CNEA I y CNS (*), contribuyendo de esta manera al buen funcionamiento de las centrales nucleares. El diseño de la planta y el avanzado proceso instalado en Arroyito permiten generar un producto de alta calidad, con concentraciones de deuterio típicas superiores al 99,90% molar. Esta alta concentración isotópica minimiza la pérdida de neutrones durante la reacción y por lo tanto reduce los costos de combustible en las centrales nucleares. Además, ENSI sólo produce y comercializa agua pesada virgen, lo cual garantiza un seguro manejo del producto.

(*) (ASTM American Society for Testing Materials, CNE Central Nuclear Embalse, CNEA I Central Nuclear Atucha I, CNS Chinese National Standard).

¿Cómo influye la calidad del agua pesada en el comportamiento de un reactor?

Los valores típicos de concentración del agua producida por la PIAP (ENSI) están por encima de 99,9% molar. La especificación de concentración aceptada internacionalmente como "grado reactor" es 99,75% molar. Esta calidad superior incide tanto en el circuito primario como en el moderador, aunque en este último la influencia es 50 veces mayor. Como consecuencia de lo anterior, en la etapa inicial de operación, cada 0,1% molar de aumento de la riqueza isotópica en el moderador representa una disminución del 5% en el consumo de combustible, lo cual implica una disminución del 5% en los costos operativos para la recarga de combustible.

Calidad y Servicio al Cliente

El objetivo principal es satisfacer y aún superar las expectativas de los clientes. Para asegurar la calidad del producto, se efectúa un riguroso control de calidad distribuído en todo el proceso por medio de un programa de análisis de laboratorio a través de muestreos y equipos que operan en línea. Este control se efectúa también en las unidades de tratamiento de efluentes, logrando obtener agua pesada por un método que permite preservar el medio ambiente. ENSI ha certificado su Sistema de Aseguramiento de la Calidad para la producción y comercialización de agua pesada bajo los lineamientos de la norma internacional ISO 9001-2000. Esto requiere que el agua pesada se envase bajo condiciones especiales, cumpliendo con métodos y procedimientos de inspección que garantizan la conservación del producto en los depósitos. Cada tambor se inspecciona, se limpia y se barre con nitrógeno antes de ser llenado. Durante la operación, se analizan todos los parámetros especificados en los contratos para asegurar la calidad el producto. El programa de calidad continúa durante el almacenaje, el despacho interno y/o de exportación, y el traslado; finalizando recién cuando el producto es aceptado por el cliente.

Descripción del Proceso

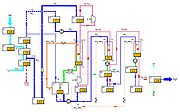

El proceso de obtención de agua pesada seleccionado y aplicado en PIAP se basa en el método conocido como “Intercambio Isotópico Monotérmico entre Amoníaco-Hidrógeno (H2/NH3)”. Como materia prima, se emplea el agua natural con una concentración normal de 145 ppm de deuterio (arbitrariamente se representa la concentración normal como 1N). Inicialmente, el agua de alimentación es captada desde el lago y enviada por la estación de bombeo (U9) a la unidad de tratamiento de agua (U10). En esta unidad, el agua es filtrada y desmineralizada para luego ser alimentada a la unidad de intercambio isotópico amoníaco-agua (U11: columna 11C1), donde se pone en contacto con amoníaco vapor (de concentración 0,3N). Debido a este contacto, la concentración de deuterio en el agua disminuye a un 30% de la normal, luego de lo cual pasa a la columna 11C2 donde se elimina todo vestigio de amoníaco por destilación con vapor de agua. La corriente resultante se utiliza como agua de alimentación de calderas y como agua de reposición para las torres de enfriamiento. El vapor de amoníaco ascendente en 11C1 extrae deuterio del agua y su contenido se incrementa desde 0,3N hasta una concentración próxima a la normal. Luego se rectifica en 11C3, se condensa y se envía como líquido mediante bombas centrífugas a las secciones de enriquecimiento, donde en contactos sucesivos con gas de síntesis va enriqueciéndose desde 1N hasta superar 99,80% (mínimo para el grado nuclear). Esto se logra tras las siguientes tres etapas de enriquecimiento:

De 1N a 1% 1º etapa de enriquecimiento U12 De 1% a 10% 2º etapa de enriquecimiento U15 De10% a 100% 3º etapa de enriquecimiento U17

Dichos procesos de enriquecimiento sólo son posibles en presencia de amiduro de potasio (NH2K) como catalizador, el cual se emplea diluido en amoníaco líquido. Cada una de las etapas de enriquecimiento es una unidad diferente y posee su propio horno de cracking. Estos hornos de cracking son convertidores de fase en donde el amoníaco líquido se convierte en gas de síntesis por una reacción química catalizada que requiere un aporte externo de calor.

Por último, el gas de síntesis pesado (N2+3D2) que se produce en los crackers de la tercera unidad (U17) se divide en dos corrientes: una que se envía al fondo de la tercera columna de enriquecimiento (17T1) y luego a las etapas previas, y otra que se oxida catalíticamente en presencia de aire seco en la Unidad 18, para obtener Agua Pesada. El potasio empleado como catalizador de enriquecimiento (U12) no puede ser enviado a los hornos, por lo cual debe ser separado en la unidad 14. Allí, como resultado de la evaporación, se obtiene una corriente de catalizador concentrado y otra de amoníaco libre de catalizador, siendo esta última enviada al cracker (U16) mediante bombas centrífugas. Por otra parte, el catalizador concentrado obtenido en la U14 se alimenta a las unidades 12, 15 y 17, mediante bombas de membrana. Los equipos de separación del catalizador de la segunda y tercera etapa de enriquecimiento, forman parte integral de las mismas. La unidad 14 posee otra función adicional que es la de acondicionar la concentración de deuterio de la corriente de catalizador para evitar un bypass isotópico en la unidad 12. Esto se lograr empleando una corriente de amoníaco puro proveniente de 11C3. La mayor parte del gas de síntesis entrega su deuterio al amoníaco en la primera etapa de enriquecimiento (U12), hasta agotarse en el tope, alcanzando una concentración de 0,3 N. La circulación del gas es llevada a cabo por medio de compresores centrífugos (U22). El gas es luego convertido en amoníaco por síntesis catalítica (U13), pero dado que la reacción de síntesis no es completa, otro compresor centrífugo (U23) provee la recirculación necesaria. Después de la Unidad de síntesis, el amoníaco es vaporizado y puesto nuevamente en contacto con agua fresca en la unidad 11 para recuperar su concentración normal e iniciar, una vez más, el proceso. Por diversas razones tecnológicas, todas las unidades de proceso -con excepción de las unidades 11 y 14-, se hallan duplicadas; es decir, hay dos líneas para integrar la producción.

El diagrama de proceso muestra los tres niveles principales de presión de trabajo: baja presión (LP) hasta 40 bar, media presión (MP) hasta 140 bar y alta presión (HP) hasta 220 bar.

La planta industrial de agua pesada desde el punto de vista energetico

Un insumo fundamental para llevar a cabo el proceso de obtención de agua pesada, y seguramente el que mas incide en su costo, es la energía. En distintas etapas se utilizan cantidades muy importantes de energía térmica para llevar a los fluidos de proceso a temperaturas cercanas a los 600ºC (hornos de cracking), y luego en otras etapas se requieren temperaturas por debajo de los - 25ºC (primera etapa de enriquecimiento U12). Todo ello obliga a utilizar gas natural y electricidad, en cantidades que convierten a la PIAP en el más grande consumidor de la Provincia de Neuquén y uno de los mayores a nivel nacional.

Desde el punto de vista de la electricidad, la planta es alimentada desde el sistema interconectado nacional, y a través de la subestación Arroyito, distante menos de 5 km, con dos ternas de 132 kV. Ya dentro de la planta dicha tensión es reducida por medio de tres campos con transformadores de 63 MW a media tensión (6,6 kV). Esta tensión media se distribuye en distintas unidades, y se utiliza para alimentar directamente grandes máquinas, o bien por medio de una segunda transformación a 0,4 kV para todas las demás aplicaciones de la planta.

Entre las máquinas de gran potencia alimentadas directamente en 6,6 kV podemos mencionar dos motores de 13 MW de potencia, que se emplean para impulsar compresores centrífugos tipo turbina (22K1 y 23K1). Un motor de 9 MW impulsa otro compresor centrífugo de un ciclo de refrigeración por compresión de amoníaco. También se utiliza electricidad en un calentador eléctrico de 8 MW de potencia, cuya función es elevar la temperatura del gas de síntesis durante la puesta en marcha del reactor de síntesis de amoníaco 13B1. Una vez que el reactor alcanza su estado estacionario, como la reacción de síntesis es exotérmica se autosostiene y ya no es necesario un aporte externo de energía, por lo cual los calentadores eléctricos se sacan de servicio.

Hay también numerosos motores alimentados en 6,6 kV, con potencias entre 0,5 y 1,5 MW, fundamentalmente utilizados en bombas centrífugas y compresores.

En baja tensión (0,4 kV) se alimentan motores con potencias por debajo de 0,3 MW, hasta pequeños motores de potencias fraccionarias (debajo de 1 kW).

Además de los equipos de gran potencia propios del proceso, existe en la planta un conjunto de consumidores menores que por su gran cantidad implican un gasto energético significativo. Podemos mencionar sistemas de acondicionamiento ambiental y ventilación, (aproximadamente 1 MW); iluminación (aproximadamente 1,2 MW) y sistemas de apoyo a la actividad humana (agua potable, tratamiento de efluentes, etc.).

En total la Planta requiere, a pleno funcionamiento, un suministro de 52 a 53 MW continuos, valores que se elevan a 58 MW cuando funcionan los calefactores eléctricos mencionados mas arriba. La energía eléctrica se negocia en el mercado mayorista, realizando grandes compras a término directamente a los generadores, y otra parte de la energía se adquiere en el mercado SPOT administrado por CAMMESA. Entre los proveedores habituales, por una razón de cercanía que disminuye los costos de transporte, se han hecho históricamente contratos con Hidroeléctrica El Chocón, Central Térmica Agua del Cajón, y otros generadores de la Provincia del Neuquén.

Notas

Véase también

- Agua pesada

- CNEA

- INVAP

Enlaces externos

- ensi.com.ar (sitio oficial).

- maps.google.com (fotos satelitales de la PIAP).

Categorías: Ciencia y tecnología de Argentina | Organismos públicos de Argentina

Wikimedia foundation. 2010.