- Moldeo en arena verde

-

Contenido

Consiste en la elaboración de moldes partiendo de la mezcla de arena de sílice y bentonita (un derivado de la arcilla) a un 30 - 35 % con una cantidad moderada de agua.

Esta primera elaboración de la mezcla se denomina arena de contacto, tras su primera utilización esta mezcla es reutilizable como arena de relleno, la cual al añadirle agua vuelve a recuperar las condiciones para el moldeo de piezas. De esta manera, se puede crear un circuito cerrado de arenería.

Existe otro tipo de preparado de la arena, es un tipo de preparado ya comercial, consiste en una mezcla de arena de sílice con aceites vegetales y otros aditivos. Este tipo de preparado no es reutilizable, ya que tras su utilización dichos aceites se queman perdiendo así las propiedades para el moldeo. Por este motivo no es aconsejable su utilización en grandes cantidades y de forma continua en circuitos de arenería cerrados ya que su utilización provocaría el progresivo deterioro de mezcla del preparado del circuito y por lo tanto su capacidad para el moldeo. Este preparado facilita la realización del moldeo manual, ya que alarga el proceso de manipulación para realizar el modelaje.

Tipos de moldeos en arena verde

Existen dos tipos de moldeo en verde: el moldeo manual y el moldeo en máquina.

- Moldeo manual: Consiste en el moldeo realizado de forma manual, y por lo tanto de una manera artesanal. Este tipo de modelaje se está perdiendo en la actualidad debido a la especialización, a la desaparición progresiva de los operarios de fundición y a la utilización de las máquinas de moldeo.

- Moldeo en máquina: Consiste en el moldeo realizado por medio de una máquina de moldeo. Existen en la actualidad distintos tipos de maquinas para este fin: las máquinas multifunción, máquinas multipistones y máquinas automáticas. La utilización de este tipos de máquinas ha facilitado la automatización de este proceso, aumentando notablemente las cantidades productivas.

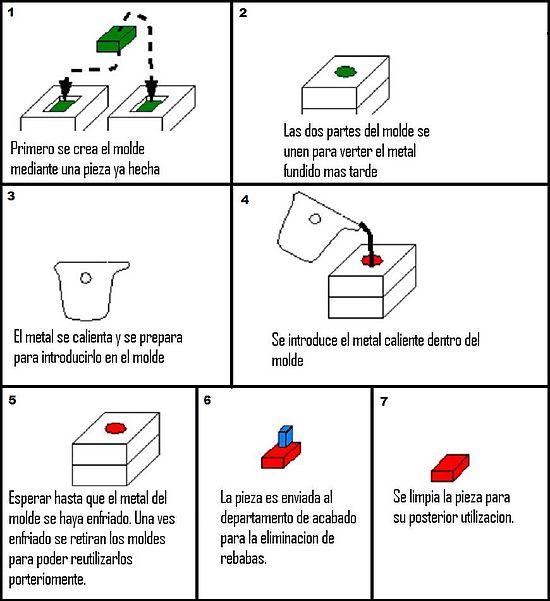

Proceso de fundición de moldeado en verde

El Término "arena verde" es conocido principalmente por el contenido de humedad dentro de la arena. La arena se somete a un “moldeado / mezclado”, proceso en el que varios tipos de arcilla y aditivos químicos que actúan como aglutinantes se mezclan con la arena, el resultado es un compuesto que es conveniente para el proceso de modeo en arena.

Esta mezcla de preparado de arena se comprime alrededor del patrón (patrón de la pieza deseada) a presiones y temperaturas específicas, para garantizar que mantenga su forma durante el resto del proceso de fundición. La arena mezclada se compacta alrededor del patrón, tomando la forma del molde deseado.

A veces el diseño de la fundición implica conductos internos en la pieza. Esto se hace mediante el uso de machos de arena que están constituidos por una mezcla de arenas similares. Los núcleos están ubicados estratégicamente para formar los conductos necesarios en la fundición. Las dos mitades del molde posteriormente se cierran y el metal se vierte en la cavidad y se deja solidificar.

Después de que la solidificación haya tenido lugar, la arena se hace vibrar hasta que se libera de la fundición. El proceso de acabado puede ser completado por rectificado, mecanizado, la galvanoplastia y la pintura.

En la siguiente figura podeis observar el proceso paso a paso.

Los modelos se usan para moldear la mezcla de arena a la forma de la fundición.

- Removibles: La arena comprimida alrededor del modelo el cual se extrae más tarde de la arena y deja una cavidad que se alimenta con metal fundido para crear la fundición.

- Desechables: Son hechos de poliestireno y en vez de extraer el modelo de la arena, se vaporiza cuando el metal fundido es vaciado en el molde.

Mas información sobre los moldes desechables en el siguiente enlace: Moldeo a la cera perdida

Si los modelos se destruyen al elaborar la pieza, se dice que estos son desechables; y si los modelos sirven para varias funciones se dice que son removibles.

Tolerancias en los modelos

En el diseño de los modelos que se utilizan para construir un molde es necesario tener en consideración varias tolerancias.

- Tolerancia para la contracción: Se debe tener en consideración que un material al enfriarse se contrae dependiendo del tipo de metal que se esté utilizando, por lo que los modelos deberán ser más grandes que las medidas finales que se esperan obtener.

- Tolerancia para la extracción: Cuando se tiene un modelo que se va a remover es necesario agrandar las superficies por las que se deslizará, al fabricar estas superficies se deben considerar en sus dimensiones la holgura por extracción.

- Tolerancia por acabado: Cuando una pieza es fabricada en necesario realizar algún trabajo de acabado o terminado de las superficies generadas, esto se logra puliendo o quitando algún material de las piezas producidas por lo que se debe considerar en el modelo esta rebaja de material.

- Tolerancia de distorsión:Cuando una pieza es de superficie irregular su enfria-miento también es irregular y por ello su contracción es irregular generando la distorsión de la pieza, estos efectos deberán ser tomados en consideración en el diseño de los modelos.

- Golpeteo: En algunas ocasiones se golpean los modelos para ser extraídos de los moldes, acción que genera la modificación de las dimensiones finales de las piezas obtenidas, estas pequeñas modificaciones deben ser tomadas en consideración en la fabricación de los modelos.

Fabricación de moldes

Para la fabricación de moldes para el moldeado en arena verde se suele utilizar una proporción típica de:

- 90% de Sílice (Si02)

- 7% de arcilla

- 3% de agua

También se utilizan diversos metodos de compactación, como son:

- Manual

- Presión neumática

- Sacudimiento

- Lanzamiento de arena a presión

Ventajas

- Económico: es un proceso más barato que el resto.

- Resistencia a altas temperaturas.

- Posibilidad de obtencion de piezas de hasta menos de 3mm de grosor de acero.

- Posibilidad de utilización en gran cantidad de metales y aleaciones.

- Acabado uniforme y liso.

- No requiere de tolerancias especiales.

- Aproximadamente un 90% del material del molde es reciclable.

- Se trata de un proceso flexible con costos de materiales bajos.

- Piezas sin tensiones residuales.

Desventajas

- No se trata de un proceso recomendado para piezas de gran tamaño.

- Las tolerancias que se obtienen suelen ser bastante grandes.

- No es el proceso más adecuado para la realización de piezas de geometría compleja.

- Los acabados superficiales que se obtienen no son los mejores.

- Piezas con resistencia mecánica reducida.

Categorías:- Metalurgia

- Formas de escultura

Wikimedia foundation. 2010.