- Filtro (hidráulica)

-

Filtro (hidráulica)

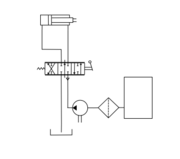

Un filtro hidráulico es el componente principal del sistema de filtración de una máquina hidráulica, de lubricación o de engrase. Estos sistemas se emplean para el control de la contaminación por partículas sólidas de origen externo y las generadas internamente por procesos de desgaste o de erosión de las superficies de la maquinaria, permitiendo preservar la vida útil tanto de los componentes del equipo como del fluido hidráulico.

Contenido

Tipos de filtros hidráulicos

Según la complejidad estructural de la máquina, su entorno de funcionamiento o su importancia en la secuencia del proceso productivo en el que se encuentra integrada, el sistema de filtración hidráulico puede estar construido por filtros de diferente diseño y materiales situados en puntos específicos del equipo.

En función de su situación, las características de diseño y la naturaleza de cada filtro puede ser diferente de manera a responder de manera eficiente a su función, de manera que se distinguen:

- Filtro de impulsión o de presión: situado en la línea de alta presión tras el grupo de impulsión o bombeo, permite la protección de componentes sensibles como válvulas o actuadores.

- Filtro de retorno: en un circuito hidráulico cerrado, se emplaza sobre la conducción del fluido de retorno al depósito a baja presión o en el caso de filtros semi-sumergidos o sumergidos, en el mismo depósito. Actúan de control de las partículas originadas por la fricción de los componentes móviles de la maquinaria.

- Filtro de venteo, respiración o de aire: situado en los respiraderos del equipo, permite limitar el ingreso de contaminantes procedentes del aire.

- Filtro de recirculación: situados off-line, normalmente sobre la línea de refrigeración que alimenta el intercambiador de calor, permiten retirar los sólidos acumulados en el depósito hidráulico.

- Filtro de succión: llamados también strainers, se disponen inmediatamente antes del grupo de impulsión de manera a proteger de la entrada de partículas el cuerpo de las bombas.

- Filtro de llenado: se instalan, de manera similar a los filtros de venteo, en la entrada del depósito habilitada para la reposición del fluido hidráulico de manera que permiten su filtración y la eliminación de posibles contaminantes acumulados en el contenedor o la línea de llenado de un sistema centralizado.

Componentes del sistema de filtración

En general, los filtros están constituidos por un conjunto formado por:

- El elemento filtrante o cartucho.

- La carcasa o contenedor.

- Dispositivo de control de colmatación.

- Válvulas de derivación, antirretorno, purgado y toma de muestras.

En el caso de los strainers, el propio elemento filtrante puede ser el único componente si se sitúa en el extremo de una línea de aspiración, normalmente sumergida en el depósito del fluido.

Elemento filtrante

El emplazamiento, características de viscosidad y naturaleza del fluido, presión, caudal o el tipo de sólidos a retener determinan la naturaleza de los materiales de construcción y del diseño de cada filtro hidráulico y en especial, del medio empleado para el elemento filtrante.

En general, los elementos filtrantes hidráulicos emplean materiales sintéticos para conformar un medio filtrante profundo formado por fibras entrecruzadas resistentes que atrapan las partículas por mecanismos de bloqueo o adhesión, diseñados con una geometría plegada de manera a optimizar el máximo de medio filtrante en el menor espacio posible. Este tipo de filtros no permiten su regeneración y deben sustituirse una vez que resultan colmatados.

Los medios filtrantes metálicos suponen una resistencia menor o pérdida de carga en fluidos de alta viscosidad y permiten ser reutilizados tras algún proceso de regeneración o limpieza aunque su rendimiento y eficacia disminuye progresivamente.

Otro material de frecuente utilización es el empleado para los medios con base de fibras de papel o celulosa reforzada que representan un coste menor pero resultan de menor eficacia que los sintéticos.

Además del medio filtrante, se emplean diferentes materiales para construir el núcleo del filtro, en torno al cual se desarrolla el medio, capas de soporte y refuerzo para aumentar su resistencia o propiedades dinámicas o el cerramiento que le protege de deformaciones.

Las juntas o asientos permiten asegurar el ajuste necesario del filtro a su carcasa o contenedor de manera a asegurar la máxima estanqueidad del dispositivo.

Carcasa

La carcasa del filtro se compone en los filtros de presión, de retorno o de recirculación de una cabeza conectada de manera permanente a las líneas de conducción del fluido en el circuito. En su interior, la cabeza puede alojar una válvula de derivación o by-pass que permite el paso libre de fluido en caso de colmatación del elemento filtrante. La cubeta del filtro es otro componente de la carcasa y permite albergar el cuerpo del elemento filtrante. Si se instala en una configuración en T y posición vertical hacia arriba, la cubeta se cierra en su extremo por una tapa mientras que en una configuración en L, como el caso de los filtros de retorno sumergidos en el depósito, se puede acceder al elemento por una tapa adaptada a la cabeza del filtro. En ciertos modelos llamados spin-on, comunes a los motores de automoción, la cubeta es también un componente desechable al contener el propio medio filtrante

Dispositivo de control

Mediante canales internos que entran en contacto con el fluido a la entrada y a la salida del sistema, en la cabeza se instala el dispositivo de control de colmatación por medida de la presión diferencial. La misión del dispositivo es la de advertir del momento de sustitución del elemento filtrante ya que a medida que aumenta la retención de sólidos, aumenta la pérdida de carga.

Estos dispositivos pueden ser desde un simple manómetro hasta conjuntos electrónicos que registran la variación de presión con el tiempo.

Válvulas

El sistema se completa por diversas válvulas o llaves que permiten aislar el filtro para su manutención o prevenir los efectos asociados a las variaciones de presión. La válvula de by-pass, normalmente alojada en la cabeza o la válvula antirretorno se emplean para evitar el «golpe de ariete». Otras válvulas permiten el purgado de aire o el vaciado de la cubeta. Accesoriamente, pueden incluirse válvulas especiales para la toma de muestras del fluido.

Especificaciones de filtración

Diversas normas internacionales especifican las características de construcción o diseño relativas a los sistemas de filtración hidráulicos:

- ISO 2941: Elementos filtrantes –verificación del índice de presión de colapso/ruptura.

- ISO 2942: Elementos filtrantes –verificación de la integridad de fabricación y determinación del primer punto de burbuja

- ISO 2943: Elementos filtrantes –verificación de la compatibilidad del material con los fluidos

- ISO 3724: Elementos filtrantes –determinación de la resistencia a la fatiga del caudal utilizando un contaminante formado por partículas

- ISO 3968: Filtros –evaluación de la presión diferencial frente a las características del caudal

- ISO 10949:Directrices para conseguir y controlar la limpieza de componentes que van de la fabricación a la instalación

- ISO 11170: Elementos filtrantes –secuencia de pruebas para verificar las características de rendimiento

- ISO 16889: Elementos filtrantes –Método de evaluación por recirculación del rendimiento de filtrado de un elemento filtrante

- ISO 18413: Limpieza de componentes –documento de inspección y principios relacionados con la recogida de contaminante, análisis y recopilación de datos

- ISO 23181: Elementos filtrantes –determinación de la resistencia a la fatiga del caudal utilizando fluidos de alta viscosidad

- SAE ARP4205:Elementos filtrantes –método para evaluar la eficiencia dinámica con un caudal cíclico

Bibliografía

- Headquarters, Department of the Army (1997). Hydraulics, Field manual FM 5-499. Washington. [1].

- Vickers Training Center (1993). Industrial Hydraulics Manual. Rochester Hills. [2].

Enlaces externos

Fabricantes de filtros hidráulicos y de lubricación:

Categorías: Máquinas hidráulicas | Ingeniería hidráulica

Wikimedia foundation. 2010.