- Laminación

-

La laminación o laminado es un proceso de conformación plástica en el que el metal fluye de modo continuo y en una dirección preferente, mediante fuerzas de compresión.

Contenido

Laminado

El laminado es un proceso de deformación volumétrica en el que se reduce el espesor inicial del material trabajado mediante las fuerzas de compresión que ejercen dos rodillos sobre la pieza/material de trabajo. Los rodillos giran en sentidos opuestos para que fluya el material entre ellos, ejerciendo fuerzas de compresión al pasar entre ellos y de cizallamiento originadas por el rozamiento que se produce entre los rodillos y el metal. Los procesos de laminado requieren gran inversión de capital, debido a ello los molinos de laminado se usan para la producción de grandes cantidades de productos estándar (laminas, placas, etc.).

Los procesos de laminado se realizan, en su gran mayoría, en caliente por la gran deformación ejercida sobre el material trabajado. Además, los materiales laminados en caliente tienen propiedades isotrópicas y carecen de tensiones residuales. Los principales inconvenientes que presenta el laminado en caliente son que el producto no puede mantenerse dentro de tolerancias adecuadas, y que la superficie de la pieza queda cubierta por una capa de óxido característica.

Laminado plano con recalentamiento previo:

Principales aplicaciones del laminado

El laminado se utiliza en los procesos de fabricación de los aceros, aluminio, cobre, magnesio, plomo, estaño, zinc, y sus aleaciones. Casi todos los metales utilizados en la industria, han sufrido una laminación en alguna etapa de su conformación. Aunque la principal aplicación del laminado es la «laminación del acero».

La laminación del acero

La principal aplicación de la laminación es la producción de acero. La temperatura de la laminación del acero es de unos 1200 °C, los lingotes de acero iniciales, que se obtienen por fundición, se elevan a dicha temperatura en unos hornos llamados «fosas de recalentamiento» y el proceso en el que elevamos la temperatura del lingote recibe el nombre de «recalentado».

Los lingotes de acero recalentados pasan al molino de laminación en los que se laminan para convertirlos en una de las tres formas intermedias: lupias, tochos o planchas. Las lupias se utilizan para generar perfiles estructurales y rieles para ferrocarril, los tochos se laminan para obtener barras y varillas. Y las planchas se laminan para producir placas, laminas y tiras. El laminado posterior de las placas y laminas suele realizarse en frío.

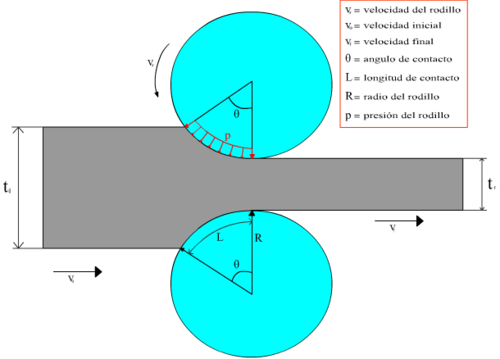

Análisis del laminado plano

El laminado plano comprende el laminado de piezas con sección transversal rectangular con un ancho mayor que el espesor. En el laminado plano se reduce el espesor de la pieza una cantidad que llamamos «diferencia»:

d = t0 − tf

Donde: d = diferencia (mm); to = espesor inicial (mm); tf = espesor final (mm).

En ocasiones la «diferencia» se expresa en relación al espesor inicial como la «reducción»:

r = d / t0

En el caso de que se produzcan varias operaciones de laminado, la reducción es la suma de los adelgazamientos dividida entre el espesor inicial.

En la operación de laminado, al reducirse el espesor, aumenta el ancho y la longitud del material de trabajo. Pero existe una relación respecto a las dimensiones iniciales debido a la conservación del material, de modo que el volumen inicial es igual al volumen final:

Donde: Wo, Lo son ancho y largo iniciales de trabajo (mm); Wf, Lf son ancho y largo finales de trabajo (mm).

En el laminado plano también permanece constante la velocidad volumétrica del material, por tanto, la velocidad de entrada (inicial) y salida (final) del material se relacionan de la siguiente manera:

Donde: vo y vf son las velocidades de entrada y salida del material de trabajo.

La superficie de los rodillos, que esta en contacto con el material a lo largo de un arco definido por el ángulo: θ ,tiene una velocidad superficial: vr ésta velocidad es menor que: vf y mayor que: v0

A lo largo de la superficie de contacto con los rodillos la velocidad del material va cambiando gradualmente y hay un punto a lo largo del arco en el que la velocidad del material es la misma que la de los rodillos. Este punto recibe el nombre de «punto neutro». A ambos lados de dicho punto se producen deslizamientos y fricción entre el material y los rodillos. La cantidad de deslizamiento que se produce entre el material y los rodillos se mide como «deslizamiento hacia delante»:

Donde: s = deslizamiento hacia adelante, vf = velocidad final del trabajo (salida) (m/s); vr = velocidad del rodillo (m/s).

Expresamos en forma de ecuación la deformación real a partir del espesor inicial y final del material de trabajo. Utilizamos la deformación real para obtener el esfuerzo de fluencia promedio

, que se utiliza para obtener las estimaciones de fuerza y potencia de la operación de laminado:

, que se utiliza para obtener las estimaciones de fuerza y potencia de la operación de laminado:

Existe un límite máximo para el «d» que puede alcanzarse en la operación de laminado plano:

Donde: dmax = diferencia máxima (mm);μ = coeficiente de fricción,que depende de algunos factores como la lubricación, el material, la temperatura, etc y R = radio del rodillo (mm).

La estimación de la fuerza necesaria para la operación de laminado se obtiene de la ecuación:

También podemos estimar el momento de torsión para cada rodillo:

F = 0.5FL

Y finalmente, para obtener la potencia necesaria para realizar la operación de laminado aplicamos esta expresión:

P = 2πNFL

Donde P = potencia (W); N = velocidad de rotación (rev/min); F = fuerza de laminado (N); L = longitud de contacto (m).

Como reducir la fuerza de laminación

Estas fuerzas pueden llegar a causar aplastamiento de los rodillos y deflexión que afectan de forma negativa al proceso de laminado. Además el tren de laminación (carcasa, cuñas y rodamientos) puede estirarse debido a estas fuerzas de forma que el hueco de laminación se abra significativamente. En consecuencia los rodillos deben de ajustarse más cerca de lo que se ha calculado así compensará esta deflexión y se obtendrá el espesor deseado.

Procedimientos para reducir fuerzas de laminación.

- a) Reducir la fricción.

- b) Reducir el área de contacto reduciendo el diámetro de los rodillos.

- c) Efectuando reducciones más pequeñas por pasada, a fin de reducir el área de contacto.

- d) Reducir la resistencia del material elevando la temperatura en el proceso.

Otro método es aplicando tensiones longitudinales a la tira durante la laminación ya que éstas reducen los esfuerzos a la compresión requeridos para deformar plásticamente. Las tensiones aplicadas a la tira pueden ser aplicadas en la zona de entrada (tensión posterior) o en la zona de salida (tensión anterior o frontal) o en ambas.

La tensión posterior es aplicada a la hoja sometiendo al rollo de suministro que alimenta la hoja a una acción de frenado mediante un procedimiento adecuado.

La tensión anterior se aplica al aumentar la velocidad de rotación al rollo tensor. Si la laminación se efectúa únicamente aplicando tensión anterior sin aplicar potencia a los rodillos se llama laminación Steckel.

Laminado de perfiles

En el laminado de perfiles, el material de trabajo se deforma para generar la sección transversal del perfil deseado. Por este procedimiento se realizan perfiles de construcción como perfiles en I, en L y canales en U; rieles para vías de ferrocarril y barras redondas y cuadradas, así como varillas. El material de trabajo pasa a través de rodillos que tienen impreso el reverso de la forma deseada.

Los principios que se aplican al laminado plano pueden aplicarse al laminado de perfiles en su gran mayoría. Los rodillos formadores son más complicados; y el material inicial, de forma usualmente cuadrada, requiere una transformación gradual a través de varios rodillos para alcanzar la sección final.[1] Se diseña una secuencia de formas intermedias, con sus correspondientes rodillos, para lograr una deformación uniforme a través de las secciones transversales de cada reducción y así evitar una mayor elongación en estas secciones que podría suponer torceduras y agrietamiento del producto laminado.

Molinos laminadores

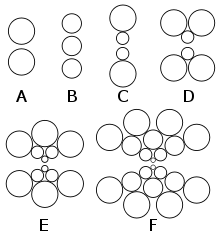

Existen varios tipos de molinos de laminación con diferentes configuraciones. El molino de laminación más común consite en dos rodillos opuestos y se conoce como molino de laminación «de dos rodillos» (A), este tipo de configuración puede ser reversible o no reversible. En el molino no reversible, al girar siempre en la misma dirección, el material de trabajo entra siempre por el mismo lado; y en el reversible el material de trabajo puede entrar por ambos lados, ya que los rodillos pueden girar en las dos direcciones.

Otras configuraciones menos utilizadas son la de «tres rodillos», «cuatro rodillos» y «rodillos tándem». La configuración de «tres rodillos» (B) consiste en tres rodillos en una columna vertical en la que la dirección de los rodillos no cambia y el material de trabajo puede pasar en cualquier dirección para lograr una serie de reducciones, subiendo o bajando el material después de cada paso. Este molino es más complicado por el mecanismo que debe elevar o bajar el material de trabajo después de cada pasada. En los molinos «de cuatro rodillos» (C,D) o «en racimo» (E,F) se usan dos rodillos de menor diámetro, que se encargan de realizar la presión sobre el material de trabajo. Estos rodillos se apoyan en dos rodillos de mayor diámetro para evitar desviaciones debidas a las grandes fuerzas que se ejercen sobre el material de trabajo. Para conseguir altas velocidades de rendimiento se utiliza el «molino de rodillos tándem» que consiste en una serie de bastidores de rodillos los que pueden llegar a los 8 ó 10 pares de rodillos y en cada uno se realiza una reducción del material. El mayor problema es el de la sincronización de las velocidades debido a que esta aumenta en cada una de las fases. Los molinos tandem se usan con frecuencia en operaciones con colada continua. Presentan algunas ventajas cuando se utilizan en la colada continua, como la eliminación de las fosas de recalentado y que necesitan menos espacio.

Rodillos

Los materiales utilizados para la fabricación de rodillos deben ser resistentes mecánicamente y resistentes al desgaste, normalmente se utilizan fundiciones de hierro, acero fundido y e acero forjado, para rodillos de pequeños diámetros se utilizan carburos de tungsteno. Los rodillos de acero forjado tienen más resistencia, tenacidad y rigidez que los rodillos de hierro fundido aunque estas ventajas se ven reflejadas en el coste ya que son más caros.

Los rodillos que se utilizan en la laminación en frío son rectificados hasta alcanzar un acabado fino., para aplicaciones especiales los rodillos además se pulen. Estos rodillos no deben ser utilizados en la laminación en caliente, ya que pueden llegar a agrietarse por ciclado térmico y astillarse.

Lubricantes

La laminación en caliente de las aleaciones con hierro generalmente se realiza sin lubricantes, aunque se puede utilizar el grafito. Se usan soluciones en base agua para romper la cascarilla sobre el material laminado y para enfriar los rodillos.Las aleaciones no ferrosas se laminan en caliente y se utilizan aceites compuestos, ácidos grasos y emulsiones. La laminación en frío se realiza con lubricantes de baja viscosidad o con lubricantes solubles en agua, como emulsiones, aceites minerales, parafina y aceites grasos.

En el tratamiento térmico de las palanquillas y de las placas el medio que se utiliza para su calentamiento también puede servir como lubricante.

Otras operaciones de laminado

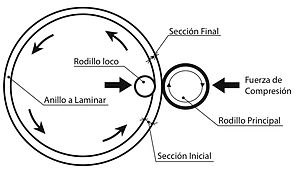

Laminado de anillos

En la laminación de anillos consiste en una deformación que lamina las paredes gruesas de un anillo para obtener un anillo de paredes más delgadas, y por tanto, de un diámetro mayor al inicial. El laminado de anillos se aplica generalmente en procesos de trabajo en frió para anillos pequeños y de trabajo caliente para anillos más grandes. Se utiliza, entre otros, para la fabricación de collares para rodamiento de bolas y rodillos, llantas de acero para ruedas de ferrocarril, etc. Las paredes de los anillos no solo se limitan a formas rectas, también este proceso permite formas más complejas. Este proceso tiene como principal ventaja el ahorro de materias primas.

Laminación de cuerdas

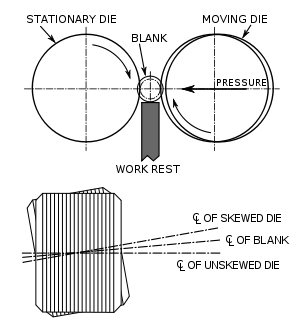

La laminación de cuerdas se usa para formar cuerdas en partes cilíndricas mediante su laminación entre dados. La mayoría de las maquinas laminadoras de cuerdas realizan las operaciones de laminado de cuerdas en frío, la forma y tamaño de la cuerda depende del tipo de dados con que estén equipadas dichas maquinas.Existen dos tipos de dados:Dados planos que se mueven alternativamente entre si y dados redondos que giran relativamente entre si para lograr la acción de laminado. Entre las ventajas de este proceso están la alta velocidad, mejor utilización del material, cuerdas más fuertes debido al endurecimiento del material, mejor resistencia a la fatiga y superficies más lisas.

Laminación de engranajes

La laminación de engranajes es un proceso de formado en frío que produce ciertos engranajes. Este tipo de laminacióm es similar al de laminado de cuerdas, y la difernecia reside en que las características de deformación de los cilindros o discos se orientan paralelo a su eje (en ángulo para los engranajes helicoidales) y no espiral como en el laminado de cuerdas. En este proceso encontramos algunas ventajas como: alta velocidad, mejor aprovechamiento del material, mayor resistencia a la fatiga, etc.

Laminado de polvos

El polvo puede comprimirse en una operación para formar tiras de material metálico. El proceso por lo general se efectúa de manera continua o semicontinua. Los polvos se compactan entre los rodillos para formar una tira verde que se alimenta directamente a un horno de sinterizado después se enfría, se lamina y se resinteriza.

Laminado de roscas

Este proceso de laminado se realiza en frío se pueden formar roscas rectas o cónicas en varillas redondas cuando éstas pasan a través de dados para darles la forma. Las roscas se forman sobre el alambre o varilla en cada carrera de un par de dados planos reciprocantes, en este proceso se mantiene el volumen constante ya que no existe eliminación de material. Los productos típicos son: pernos, tornillos y piezas roscadas.

El proceso puede generar formas similares como ranuras y formas de engrane. Este método tiene la ventaja de generar roscas sin ninguna pérdida de material (desperdicio) y con buena resistencia (debido al trabajo en frío) además provoca sobre la superficie de la pieza esfuerzos residuales a la compresión, mejorando la vida bajo condiciones de fatiga, el acabado superficial que se obtiene es muy terso. El laminado de roscas es muy superior a otros métodos de fabricación de roscas, ya que el maquinado de las roscas corta a través de las líneas de flujo de grano del material, en tanto que el laminado de las roscas mejora la resistencia de la rosca ya que éste deja un patrón de flujo de grano.

La fabricación de roscas en los metales dúctiles se caracteriza por la suavidad del proceso. No obstante, después se suelen someter a un tratamiento térmico y a un maquinado o rectificado final. Para metales en condición dura, las roscas se maquinan y/o se rectifican.

Defectos en placas y hojas laminadas

Estos defectos pueden presentarse en la superficie de las placas u hojas, o pueden darse en su estructura interna. Los defectos degradan la apariencia de la superficie y pueden afectar de manera adversa a la resistencia, la capacidad de formado y otras características de manufactura.

Los defecto superficiales pueden ser: ralladuras, corrosión, cascarilla, picaduras, mordeduras y grietas causados por inclusiones e impurezas en el material fundido original o debido a otros procesos de preparación del material o a la misma operación de laminado.

Los bordes ondulados en las hojas se forman debido a la flexión del rodillo. La tira es más delgada en los bordes que en el centro, ya que estos se alargan más y se tuercen debido a que están limitados en su libre expansión en la dirección longitudinal de laminado.

Las grietas son el resultado de una deficiencia de ductilidad del material sometido a laminación a la temperatura en la que se realiza el proceso.

El hojeamiento es debido a una deformación no uniforme durante el proceso de laminación o por la presencia de defectos en la palanquilla fundido original.

Los defectos en los bordes en las hojas laminadas son eliminados mediante operaciones de corte y hendedura.

Notas

- ↑ Mikel P. Groover: Fundamentos de manufactura moderna. México: Prentice-Hall, 1997.

Bibliografía

- Blazynski, T. Z.: Plasticity and modern metal-forming technology. Elsevier, 1989.

- Ginzburg, V. B.: High-quality steel rolling: theory and practice. Marcel Dekker, 1993.

- Hosford, W. F. y R. M. Caddell: Metal forming: mechanics and metallurgy. Prentice Hall (2.ª edición), 1993.

- Lange, K. (ed.): Handbook of metal forming. McGraw-Hill, 1985.

Wikimedia foundation. 2010.