- Ensayos mecánicos de los materiales

-

Ensayos mecánicos de los materiales

Cuando un técnico proyecta una estructura metálica, diseña una herramienta o una máquina, define las calidades y prestaciones que tienen que tener los materiales constituyentes. Como hay muchos tipos de aceros diferentes y, además, se pueden variar sus prestaciones con tratamientos térmicos, se establecen una serie de ensayos mecánicos para verificar principalmente la dureza superficial, la resistencia a los diferentes esfuerzos que pueda estar sometido, el grado de acabado del mecanizado o la presencia de grietas internas en el material.

Hay dos tipos de ensayos, unos que son destructivos y otros no destructivos.

Contenido

Ensayos no destructivos

Ensayo de dureza

En metalurgia la dureza se mide utilizando un durómetro para el ensayo de penetración. Dependiendo del tipo de punta empleada y del rango de cargas aplicadas, existen diferentes escalas, adecuadas para distintos rangos de dureza.

El interés de la determinación de la dureza en los aceros estriba en la correlación existente entre la dureza y la resistencia mecánica, siendo un método de ensayo más económico y rápido que el ensayo de tracción, por lo que su uso está muy extendido.

Hasta la aparición de la primera máquina Brinell para la determinación de la dureza, ésta se medía de forma cualitativa empleando una lima de acero templado que era el material más duro que se empleaba en los talleres.

Las escalas de uso industrial actuales son las siguientes:

- Dureza Brinell: emplea como punta una bola de acero templado o carburo de W . Para materiales duros, es poco exacta pero fácil de aplicar. Poco precisa con chapas de menos de 6mm de espesor. Estima resistencia a tracción.

- Dureza Rockwell: se utiliza como punta un cono de diamante (en algunos casos bola de acero). Es la más extendida, ya que la dureza se obtiene por medición directa y es apto para todo tipo de materiales. Se suele considerar un ensayo no destructivo por el pequeño tamaño de la huella.

- Rockwell superficial: existe una variante del ensayo, llamada Rockwell superficial, para la caracterización de piezas muy delgadas, como cuchillas de afeitar o capas de materiales que han recibido algún tratamiento de endurecimiento superficial.

- Dureza Webster: emplea máquinas manuales en la medición, siendo apto para piezas de difícil manejo como perfiles largos extruidos. El valor obtenido se suele convertir a valores Rockwell.

- Dureza Vickers: emplea como penetrador un diamante con forma de pirámide cuadrangular. Para materiales blandos, los valores Vickers coinciden con los de la escala Brinell. Mejora del ensayo Brinell para efectuar ensayos de dureza con chapas de hasta 2mm de espesor.

- Dureza Shore: emplea un escleroscopio. Se deja caer un indentador en la superficie del material y se ve el rebote. Es adimensional, pero consta de varias escalas. A mayor rebote -> mayor dureza. Aplicable para control de calidad superficial. Es un método elástico, no de penetración como los otros.

Ensayos de estructura molecular y acabado superficial

La estructura molecular de los materiales se analiza mediante potentes microscopios. El grado de acabado superficial se denomina rugosidad, y se verifica con unos instrumentos electrónicos llamados rugosímetros

La rugosidad superficial es el conjunto de irregularidades de la superficie real, definidas convencionalmente en una sección donde los errores de forma y las ondulaciones han sido eliminados.

Las piezas mecanizadas por arranque de viruta se consigue determinado grado de calidad superficial que es mejorado en un posterior acabado con métodos abrasivos de rectificado y lapeado.

La unidad de rugosidad es la micra o micrón ( 1micra= 1 µm = 0,000001 m = 0,001 mm) y se utiliza la micropulgada en los países anglosajones.

superficial se indica en los planos constructivos de las piezas mediante signos y valores numéricos, de acuerdo a la normas de calidad existentes.

Las normas de rugosidad son las siguientes: DIN 4762, DIN 4768, DIN 4771, DIN 4775, el alcance de la rugosidad de superficies se encuentra en la norma DIN 4766-1.

Los rugosímetros miden la profundidad de la rugosidad media Rz, y el valor de la rugosidad media Ra expresada en micras.

Los rugosímetros pueden ofrecer la lectura de la rugosidad directa en una pantalla o indicarla en un documento gráfico.

- Ra: el valor promedio de rugosidad en µm es el valor promedio aritmético de los valores absolutos de las distancias del perfil de rugosidad de la línea intermedia de la longitud de medición. El valor promedio de rugosidad es idéntico a la altura de un rectángulo donde su longitud es igual a la longitud total lm y esto a su vez es idéntico con la superficie de la suma que existe entre el perfil de rugosidad y la línea intermedia.

- Rz: promedio de la profundidad de la rugosidad en µm (promedio aritmético de cinco profundidades singulares consecutivas en la longitud de medición).

Ensayos por ultrasonidos

Un material puede, a la vez, transmitir y reflejar ondas elásticas. Un transductor ultrasónico hecho de cuarzo, titanato de bario o sulfato de litio aprovecha el efecto piezoeléctrico para introducir una serie de pulsos elásticos a alta frecuencia en el material, por lo general por encima de los 100,000 Hz. Los pulsos crean una onda de deformación por compresión, que se propaga a través del material. La onda elástica se transmita a través del material a una velocidad que depende del módulo de elasticidad y de la densidad del mismo. En el caso de una barra delgada. v= e(Eg/ρð Para pulsos que se propagan en materiales más gruesos se requieren expresiones más complicadas. Se utilizan por lo común tres técnicas para inspeccionar ultrasónicamente un material. Método de pulso y eco, o de reflexión, se genera un pulso ultrasónico que es transmitido a través del material. Cuando la onda elástica choca con una interfase, parte de la onda se refleja, regresando al transductor. En un osciloscopio es posible desplegar tanto el pulso inicial como el reflejado. Del despliegue, se mide el tiempo requerido para el viaje de ida y vuelta, con lo que se puede calcular la distancia a la que se encuentra la interfase. De no existir fallas en el material, el haz se reflejará desde su lado opuesto y la distancia será dos veces el espesor de la pared, mientras que moviendo el transductor sobre la superficie, podemos conocer, también la longitud de la discontinuidad Método de transmisión de un pulso a través del medio, en un transductor se genera un pulso ultrasónico y mediante un segundo transductor se detecta en la superficie opuesta. Los pulsos iniciales y los transmitidos se despliegan en el osciloscopio. La pérdida de energía entre el pulso inicial y el transmitido depende de si existe o no discontinuidad dentro del material. Método de resonancia se utiliza la naturaleza ondulatoria de la onda ultrasónica. Se genera una serie de pulsos que viajan como onda elástica a través del material. Seleccionando una longitud de onda o frecuencia de manera que el espesor del material sea un múltíplo entero de medias longitudes de onda, se produce una onda elástica estacionaria, y se refuerza en el material. Una discontinuidad dentro del material evita que la resonancia ocurra. Sin embargo; esta técnica se utiliza con mayor frecuencia para la determinación del espesor del material.

Ensayos por líquidos penetrantesEnsayos destructivos

Los ensayos destructivos son los siguientes:

- Ensayo de tracción

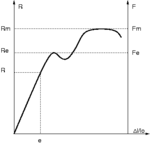

Diagrama de tensión - deformación típico de un acero de bajo límite de fluencia.

Diagrama de tensión - deformación típico de un acero de bajo límite de fluencia.

El ensayo de tracción de un material consiste en someter a una probeta normalizada realizada con dicho material a un esfuerzo axial de tracción creciente hasta que se produce la rotura de la probeta. En un ensayo de tracción pueden determinarse diversas características de los materiales elásticos:

- Módulo de elasticidad o Módulo de Young que cuantifica la proporcionalidad anterior.

- Coeficiente de Poisson que cuantifica la razón entre el alargamiento longitudinal y la acortamiento de las longitudes transversales a la dirección de la fuerza.

- Límite de proporcionalidad: valor de la tensión por debajo de la cual el alargamiento es proporcional a la carga aplicada.

- Límite de fluencia o límite elástico aparente: Valor de la tensión que soporta la probeta en el momento de producirse el fenómeno de la cedencia o fluencia. Este fenómeno tiene lugar en la zona de transición entre las deformaciones elásticas y plásticas y se caracteriza por un rápido incremento de la deformación sin aumento apreciable de la carga aplicada.

- Límite elástico (límite elástico convencional o práctico): valor de la tensión a la que se produce un alargamiento prefijado de antemano (0,2%, 0,1%, etc.) en función del extensómetro empleado.

- Carga de rotura o resistencia a la tracción: carga máxima resistida por la probeta dividida por la sección inicial de la probeta.

- Alargamiento de rotura: incremento de longitud que ha sufrido la probeta. Se mide entre dos puntos cuya posición está normalizada y se expresa en tanto por ciento.

- Estricción: es la reducción de la sección que se produce en la zona de la rotura.

Normalmente, el límite de proporcionalidad no suele determinarse ya que carece de interés para los cálculos. Tampoco se calcula el Módulo de Young, ya que éste es característico del material, así, todos los aceros tienen el mismo módulo de elasticidad aunque sus resistencias puedan ser muy diferentes.

- Ensayo de resiliencia

En ingeniería, la resiliencia es la cantidad de energía que puede absorber un material, antes de que comience la deformación irreversible, esto es, la deformación plástica. Se corresponde con el área bajo la curva de un ensayo de tracción entre la deformación nula y la deformación correspondiente al esfuerzo de fluencia. En el Sistema Internacional de Unidades se expresa en julios por metro cúbico.

Se determina mediante ensayo por el método Izod o el péndulo de Charpy, resultando un valor indicativo de la fragilidad o la resistencia a los choques del material ensayado. Un elevado grado de resiliencia es característico de los aceros austeníticos, aceros con alto contenido de austenita.

En física se utiliza el término para expresar la capacidad de un material de recobrar su forma original después de haber sido sometido a altas presiones correspondiéndose, en este caso, con la energía que es capaz de almacenar el material cuando se reduce su volumen.

- Ensayo de compresión

El esfuerzo de compresión es una presión que tiende a causar una reducción de volumen. Cuando se somete un material a una fuerza de flexión, cizalladora o torsión actúan simultáneamente fuerzas de torsión y compresión.

Es la fuerza que actúa sobre un material de construcción, suponiendo que esté compuesto de planos paralelos, lo que hace la fuerza es intentar aproximar estos planos, manteniendo su paralelismo (propio de los materiales pétreos).

Los ensayos practicados para medir el esfuerzo de compresión son contrarios a los aplicados al de tensión, con respecto a la dirección y sentido de la fuerza aplicada.

Tiene varias limitaciones:

- Dificultad de aplicar una carga concéntrica o axial.

- Una probeta de sección circular es preferible a otras formas.

- Ensayo de cizallamiento

La fuerza de cortante o esfuerzo cortante es el esfuerzo interno o resultante de las tensiones paralelas a la sección transversal de un prisma mecánico como por ejemplo una viga o un pilar. Este tipo de solicitación formado por tensiones paralelas está directamente asociado a la tensión cortante.

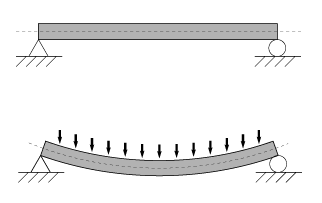

- Ensayo de flexión

En ingeniería se denomina flexión al tipo de deformación que presenta un elemento estructural alargado en una dirección perpendicular a su eje longitudinal. El término "alargado" se aplica cuando una dimensión es preponderante frente a las otras. Un caso típico son las vigas, las que están diseñas para trabajar, preponderantemente, por flexión. Igualmente, el concepto de flexión se extiende a elementos estructurales superficiales como placas o láminas.

El rasgo más destacado es que un objeto sometido a flexión presenta una superficie de puntos llamada fibra neutra tal que la distancia a lo largo de cualquier curva contenida en ella no varía con respecto al valor antes de la deformación. Cualquier esfuerzo que provoca flexión se denomina momento flector.

Las vigas o arcos son elementos estructurales pensados para que trabajar predominantemente en flexión. Geométricamente son prismas mecánicos cuya rigidez depende, entre otras cosas, del momento de inercia de la sección transversal de las vigas. Existen dos hipótesis cinemáticas comunes para representar la flexión de vigas y arcos

- Ensayo de fatiga

Véase: Fatiga de materiales

En ingeniería y, en especial, en ciencia de materiales, la fatiga de materiales se refiere a un fenómeno por el cual la rotura de los materiales bajo cargas dinámicas cíclicas se produce más fácilmente que con cargas estáticas. Un ejemplo de ello se tiene en un alambre: flexionándolo repetidamente se rompe con facilidad. La fatiga es una forma de rotura que ocurre en estructuras sometidas a tensiones dinámicas y fluctuantes (puentes, aviones, etc.). Puede ocurrir a una tensión menor que la resistencia a tracción o el límite elástico para una carga estática. Es muy importante ya que es la primera causa de rotura de los materiales metálicos (aproximadamente el 90%), aunque también ocurre en polímeros y cerámicas.

- Ensayo de torsión

Véase: Torsión mecánica

En ingeniería, torsión es la solicitación que se presenta cuando se aplica un momento sobre el eje longitudinal de un elemento constructivo o prisma mecánico, como pueden ser ejes o, en general, elementos donde una dimensión predomina sobre las otras dos, aunque es posible encontrarla en situaciones diversas.

La torsión se caracteriza geométricamente porque cualquier curva paralela al eje de la pieza deja de estar contenida en el plano formado inicialmente por las dos curvas. En lugar de eso una curva paralela al eje se retuerce alrededor de él (ver torsión geométrica).

El estudio general de la torsión es complicado y existen diversas aproximaciones más simples para casos de interés práctico (torsión alabeada pura, torsión de Saint-Venant pura, torsión recta o teoría de Coulomb).

- Ensayo de plegado

El plegado consiste en doblar un material delgado, por ejemplo una plancha metálica, con el fin de reforzar algunas de sus funciones.

El ensayo de doblado consiste en doblar una probeta de un material hasta que aparezcan grietas o fisuras, midiéndose el ángulo donde tales alteraciones se han producido.

Este tipo de ensayo proporciona conocer la acritud de los diferentes materiales y como consecuencia conocer la forma en que se puede trabajar con ellos.

Para realizar el ensayo de coloca el material sobre dos rodillos y se le aplica la presión de un tercer rodillo situado encima de la pieza y en medio de los dos rodillos que sujetan la pieza. Al aplicar la fuerza el material cede y se dobla y se calcula por valores preestablecidos la presión que hay que darles y el ángulo que deben formar.

Categoría: Materiales en ingeniería

Wikimedia foundation. 2010.